VITRONIC在博客文章 "机器视觉变得智能化 "中对机器视觉中的人工智能(AI)这一话题进行了深入探讨。在这篇文章中,我讨论了人工智能在机器视觉系统中的整合,并以焊缝检测中的一个具体例子来看待它--焊缝飞溅的检测和分类。

焊缝飞溅会降低可见表面或与装配有关的表面的质量。 因此,必须要有一个非常可靠的检测。

集成人工智能的好处是什么?

传统的机器视觉(MV)在处理非常异质的背景和缺陷特征的高变化时有其局限性。因此,在飞溅物的情况下,经典的边缘检测的结果并不总是决定性的。人工智能消除了这一缺点,因为人工智能可以自主地检测出人类自己无法感知或无法量化的模式。通过这种方式,人工智能使MV更加灵活,系统从新的条件中学习。

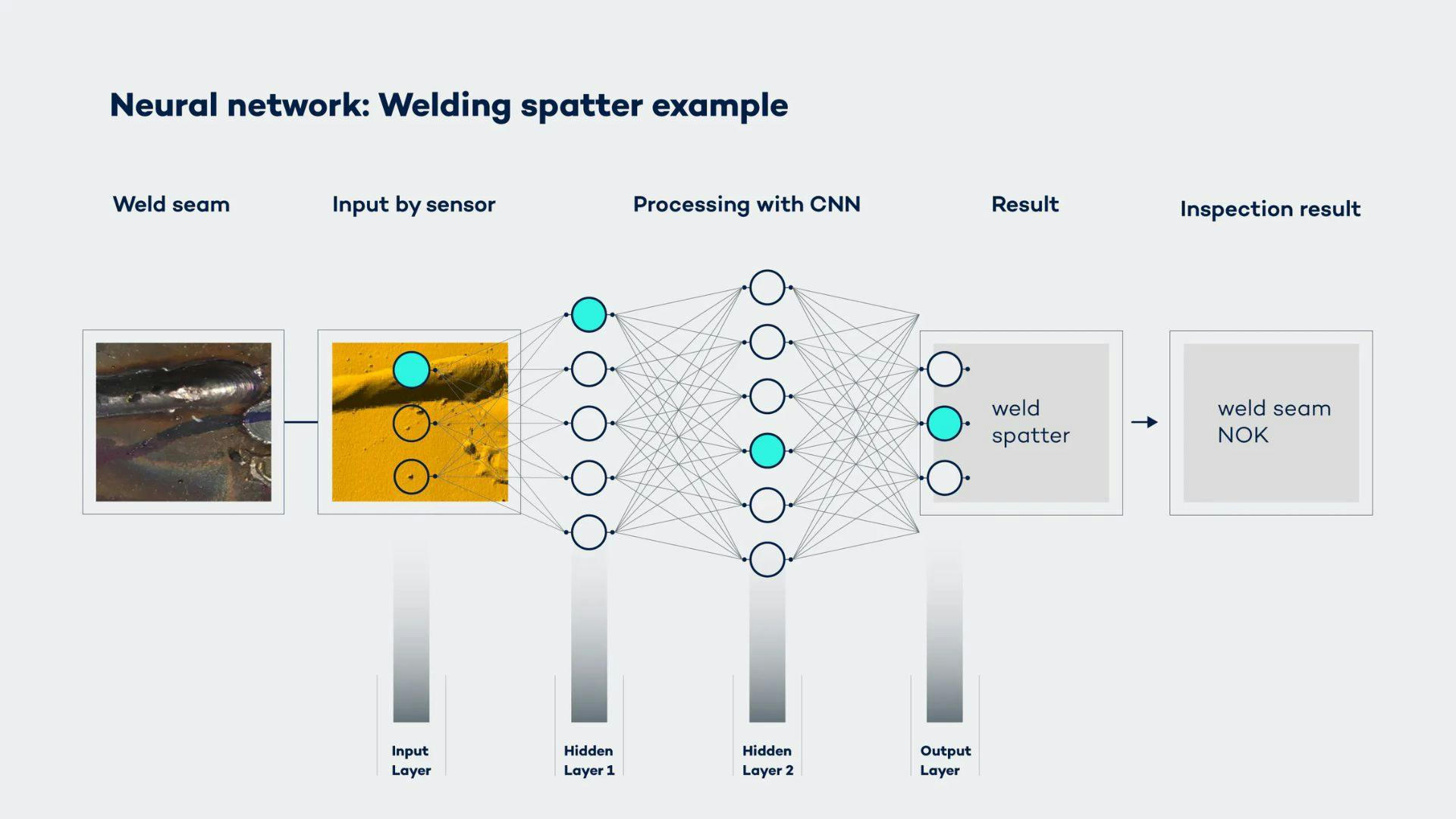

用神经网络检测飞溅物

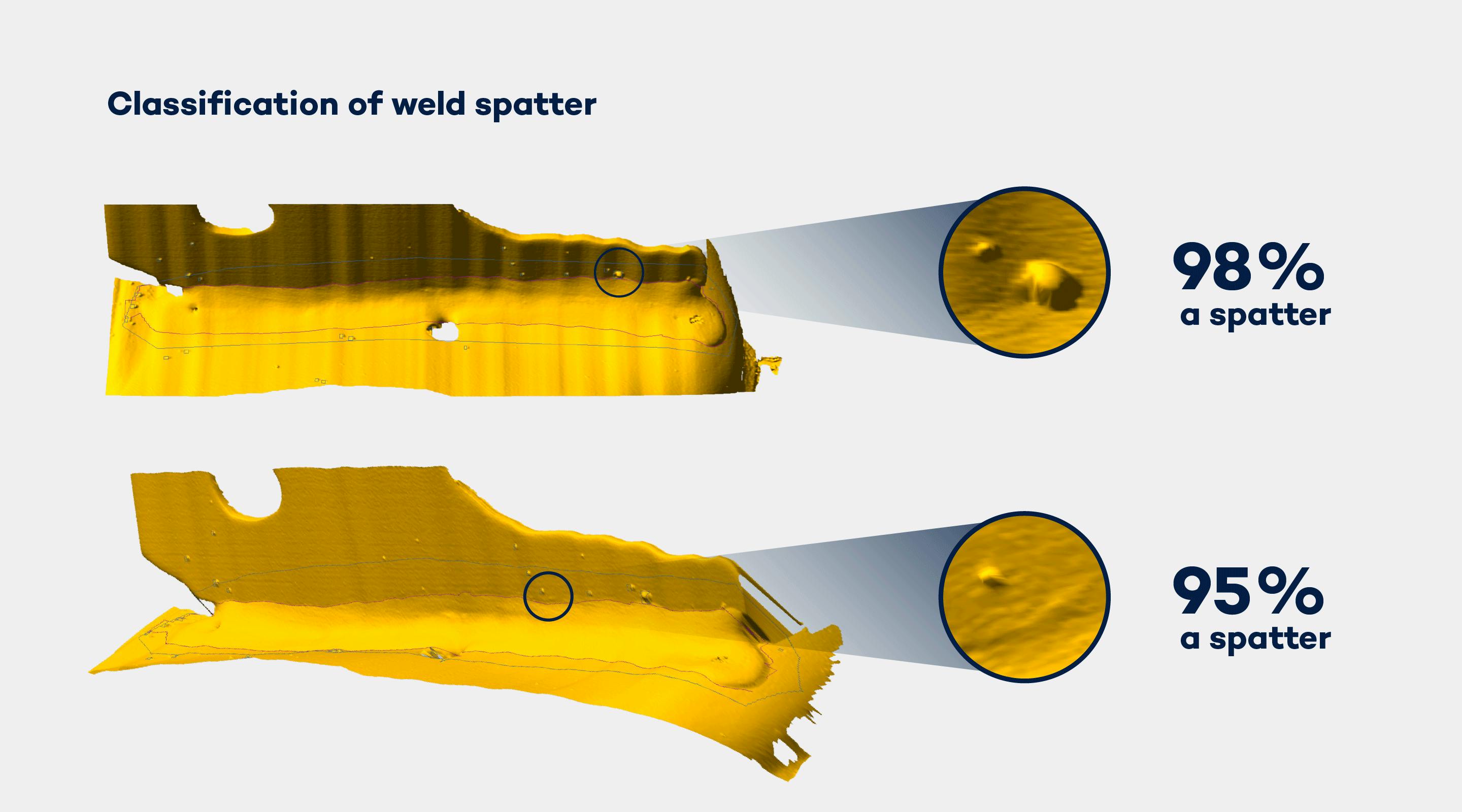

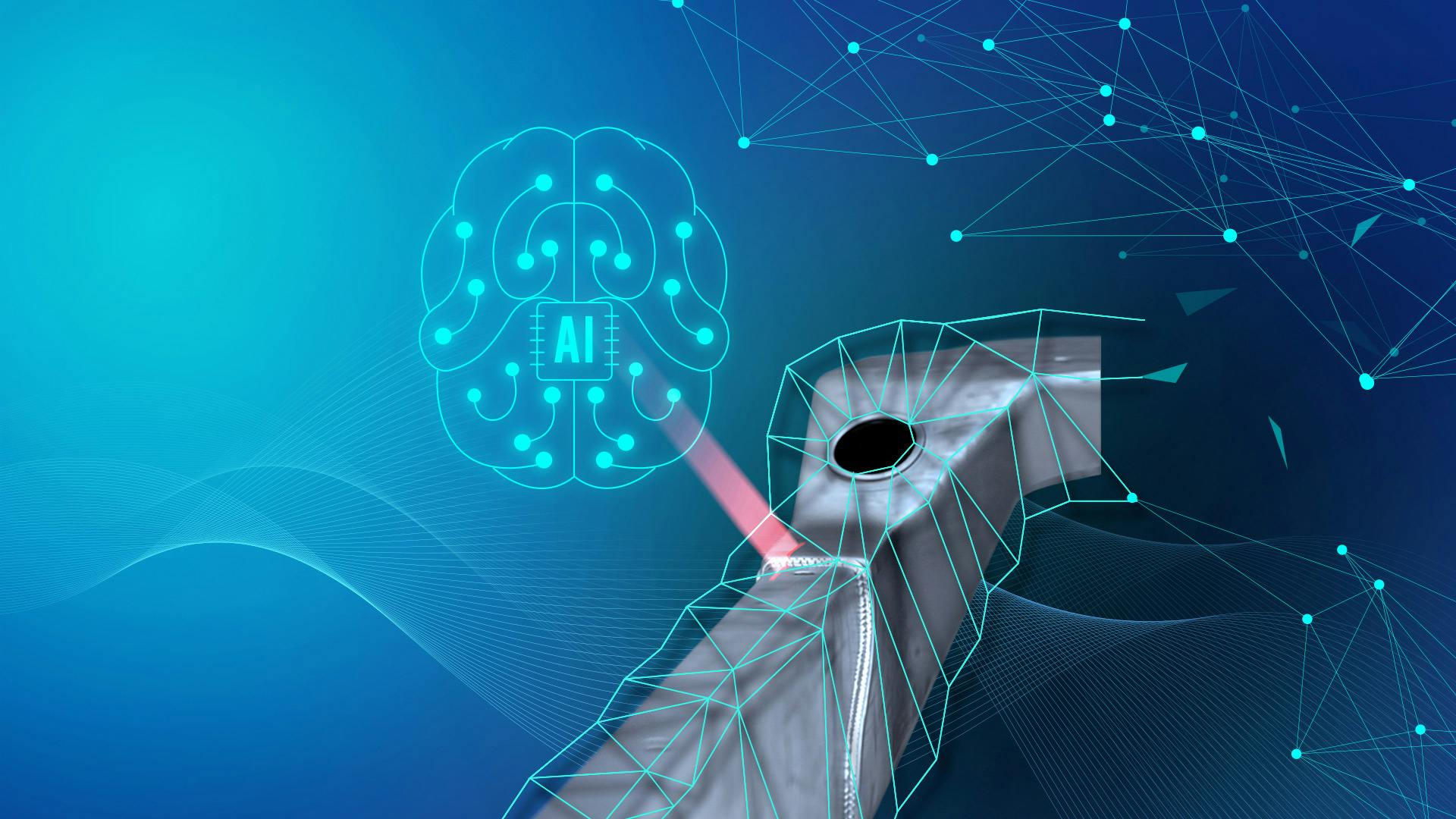

但是,如何用检测系统的容忍度来表达对 "不可接受的 "焊接飞溅的评估?要做到这一点,专家们要评估人工智能应将哪些不规则现象归类为焊接飞溅。卷积神经网络(CNN)是用这种预先评估的数据进行训练的。与传统方法相比,这样的训练网络只需经过很短的训练阶段就能更好地对其他飞溅物进行分类。

当客户购买我们的VIRO WSI系统时,它已经知道了50,000种焊接飞溅的变化。所以,客户不必先对它进行培训,VITRONIC已经为他完成了这项工作。

为缺陷类型准备大量不同的数据集很重要,这样以后就可以可靠地识别高带宽的不同飞溅物。输入数据越多,网络的训练就越好。

训练数据集,或者更准确地说,每个异常都被赋予一个标签。这些标签构成了训练的目标值。

应该考虑到,神经网络不是确定性的。在错误检测方面有很高的概率,但没有唯一性。对于这些概率,你就可以设置一个阈值,在这个阈值上进行分类为溅射。阈值设置得越低,不确定性就越大(100%减去阈值)。这反过来意味着,即使使用神经网络,在分类中也可能存在假性错误。

使用人工智能必须权衡一下

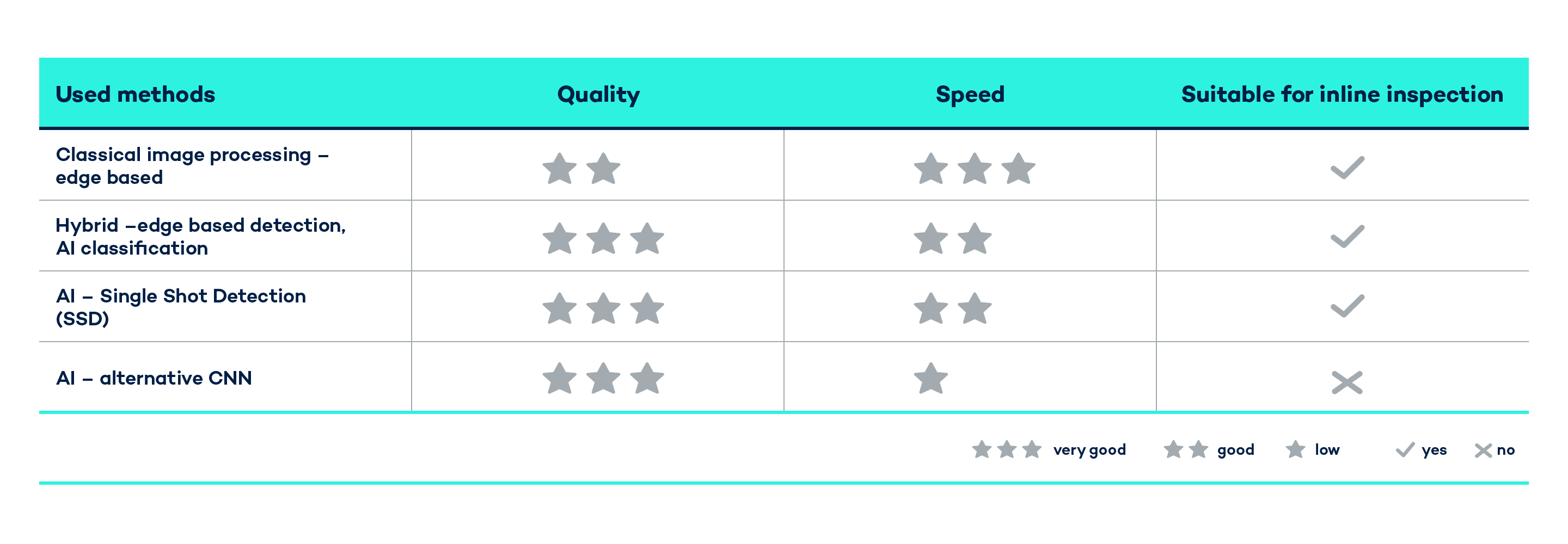

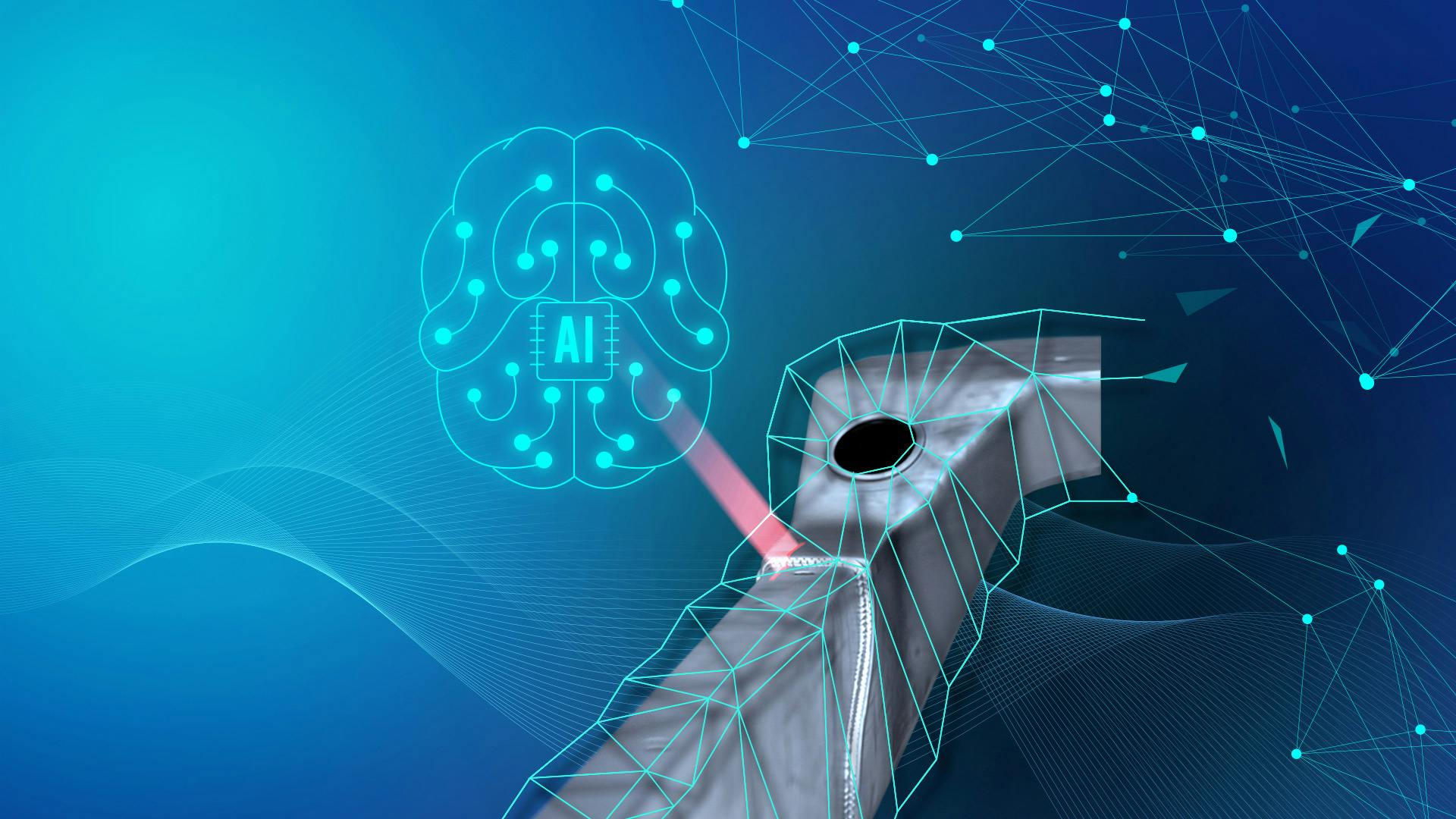

在线检测要求符合生产线的既定周期时间。因此,在实践中,检查所需的时间也是至关重要的。

为了评估,我们比较了经典的和人工智能支持的MV的总检查时间。某些人工智能算法(如SSD,单次检测)几乎达到了与经典机器视觉相同的速度。

考虑到SSD方法更高的准确性,因此它是检查焊缝的更好的选择。

我们一直在努力优化我们的解决方案,包括焊缝飞溅的SSD。 我的重点是在保持至少相同处理速度的情况下,进一步减少伪缺陷。

展望

当然,人工智能不仅仅可以用于焊接飞溅物的分类。未来,VITRONIC还将利用AI来检测其他缺陷,如气孔和压痕。在其他标准上训练AI的潜力很大。

结论

简而言之

- 训练有素的网络能带来良好的结果

- 高评估速度适用于在线测试

- 由于检测和产品质量的提高,客户满意度更高