通过人工干预识别质量偏差并优化自动焊接工艺是一项挑战。为了长期避免废品,我们正在努力进一步开发焊接工艺。为了实现长期的自动过程控制,关联数据在此发挥了核心作用。通过有针对性地收集、整合和分析过程数据,可以得出有关焊接过程质量的结论,并对其进行有效的调整和优化。

自动机器人焊接有其复杂性,尤其是在焊缝质量出现偏差时。要想找出偏差的原因,不仅需要对整个生产系统有一个全面的了解,还需要有深入研究细节的能力。下面的访谈揭示了这一挑战,并展示了先进的数字化解决方案。

Benjamin,自动焊接的基本挑战是什么?

机器人通常通过预定义的程序工作,必须依靠一切在允许的公差范围内。使机器人 "智能化 "的传感器技术无法应用于汽车行业,例如,由于可访问性有限或对周期时间影响过大。在满足技术要求的情况下,只有在额外成本合理或无法避免的情况下,才会使用该技术。

因此,机器人通常是 "盲目 "焊接,没有传感器告诉它们部件的位置。例如,如果部件的切口发生变化,导致焊接区域移出焊枪的工作区域,机器人通常不会注意到这一点。

如果出现问题呢?

无论是使用传感器还是不使用传感器进行焊接,所面临的挑战都是如何快速查明质量偏差的原因,并通过人工干预使工艺恢复到最佳质量。

第一个问题是,这是否是一个孤立的案例,还是问题经常出现。是随机发生,还是有系统的方法?

例如,如果几个系统并行生产相同的部件,就很容易观察到质量偏差是否是系统特有的。比较类似焊缝的质量也可用于确定偏差。

人为因素在多大程度上发挥了作用?

举两个例子:

一个插入装置的挡块弯曲,导致一个部件无法正确定位。

一位敬业的员工不想让整条生产线停工,于是自己动手修理。在下一个班次中,返工量大幅增加,结果发现维修效果不佳。

在维修工作中,焊枪在不知不觉中发生了轻微的碰撞和弯曲。没有进行 TCP(工具中心点)检查。结果,焊枪焊缝稍有 "偏离"。

在这两种情况下,"过程干预 "的时间都很容易追溯,因为可以直接测量对下一个部件的影响。

也会发生工艺逐渐超出最佳值的情况吗?

造成这种情况的典型原因是接触尖(又称触头)的磨损。在 MIG 焊接(MIG 或 MAG)中,焊丝电极(焊丝)通过焊枪送入并在电弧中熔化。所需的焊接电流通过电流接触管传输到焊枪最前端的焊丝电极上。焊丝在电流接触管的内孔磨削。这种研磨是有意为之,以确保良好的电流传输。然而,TCP 会因磨损而移动。随着磨损的增加,机器人的焊接越来越偏离预定路径。这种情况发生在十分之几毫米的范围内,但超过一定程度就会过多。

是否存在因果关系?

原则上是的。当然,你必须记住,比较数据最初只能为我们提供相关性。至于这是否也是一种因果关系,即直接的因果关系,则必须逐一评估。

以焊缝体积为例: 角焊缝的体积很容易测量,而且应该在很小的范围内保持恒定。

如果焊缝体积减小,可能是因为焊接熔池流入缝隙,因此看起来 "消失 "了。

如果焊缝体积再次增大,可能是因为送丝或焊接电流增大或机器人焊接速度降低。

要想找出造成这种偏差的原因,不仅需要对整个生产系统有一个全面的了解,还需要有深入研究细节的能力。从产品价值链的数据中可以获得更全面的信息。

什么叫 "价值链数据"?

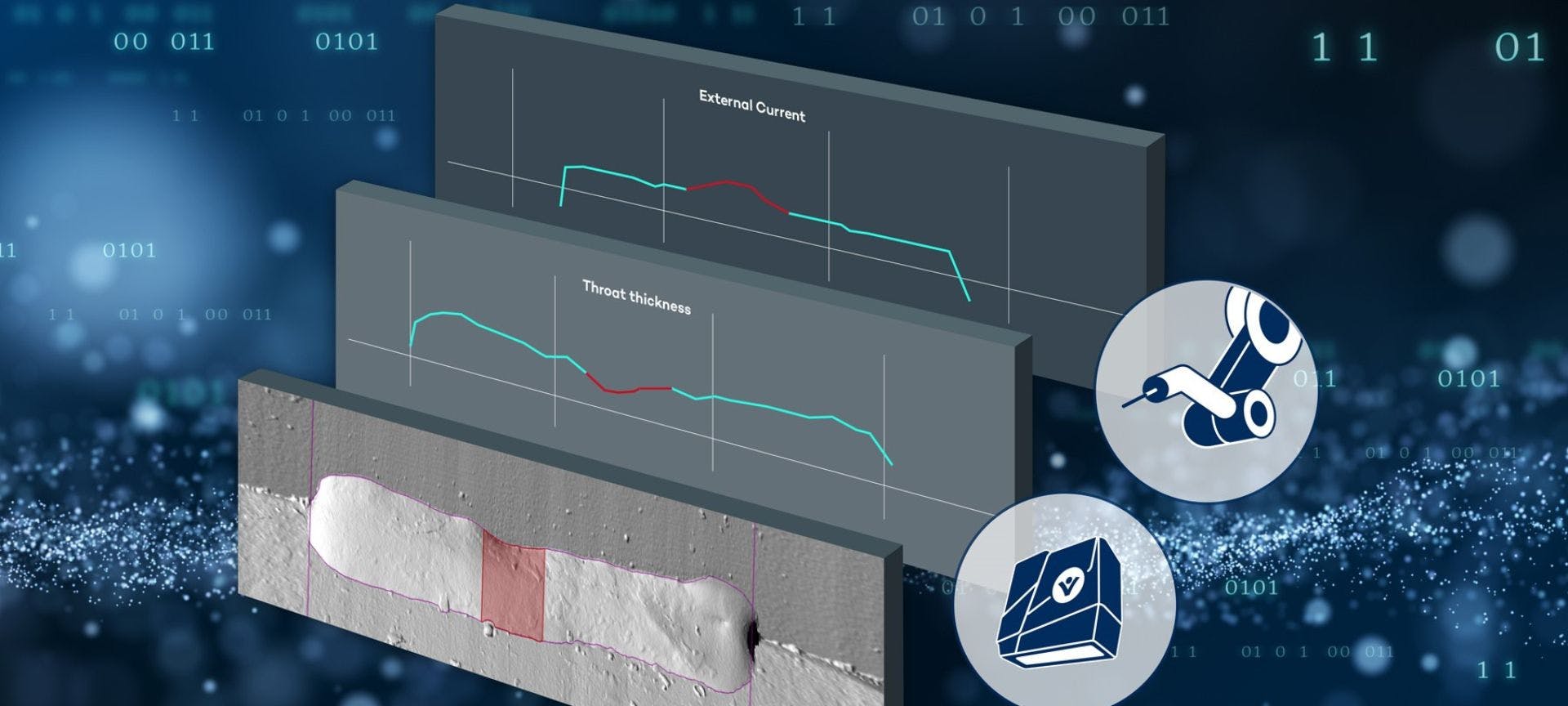

如果我们查看成品部件的检测信息,就可以对部件的质量做出一些判断。如果出现异常情况,焊接过程中的数据也能为我们提供宝贵的信息,让我们了解为什么在焊接过程中会出现偏差。

我们的一个客户有一条焊缝,焊缝起始处非常厚,即焊缝突起很大。出现这种情况有两个原因:一方面,材料堆积过厚会导致绑扎错误;另一方面,高效工作和避免浪费也很重要。

送丝速度的偏差在焊接过程数据中清晰可见,因此可以直接找出并消除原因。

全面数据记录和质量监控系统有哪些优势?

在处理生产过程中的不正常现象时,面临的一个挑战就是汇编与部件有关的所有相关信息。

正如我们刚才所看到的,对所有相关数据一目了然是非常有帮助的。这样就可以快速发现直接在焊接过程中产生的问题。如果首先从焊接电源或其他监控系统收集焊接过程中的数据,则会非常耗时。

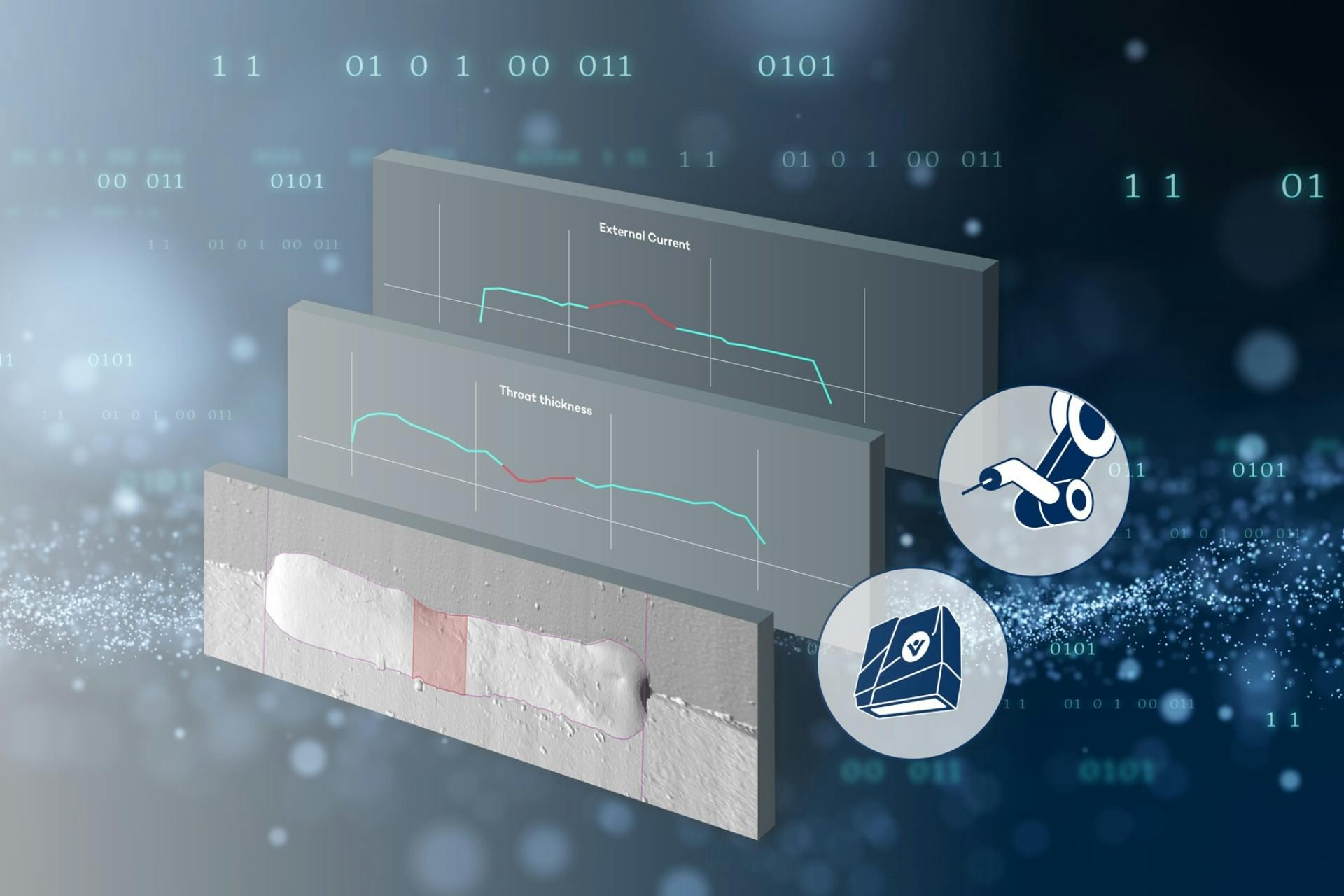

对于焊缝而言,将焊接过程的输入参数与焊缝检测的输出参数进行比较是非常有价值的。

VITRONIC 提供的软件解决方案可以将这些来自过程和检测的数据精确地联系起来。与过程控制系统不同的是,数据可以进行深度解析。这意味着用户可以直接从数据概览切换到检测并查看细节--作为一个集成系统,它直接位于过程中。

焊接质量监控的未来是怎样的?

对部件进行过程破坏性测试所获得的数据非常宝贵。这些数据作为参考数据非常有价值,可以对未破坏部件的质量得出结论。在这些数据的帮助下,破坏性试验的间隔时间可以延长,试验部件的数量可以减少。

我们正与科研和工业界的合作伙伴一起,采用大数据方法来收集和分析破坏性数据,并将其用于扩展和改进质量声明。这些概念将在中期内整合到我们的产品中。

Benjamin,感谢你接受我们的采访。

结 论

IN 简报:

- 自动焊接有时面临的挑战是如何快速识别质量偏差的原因,并通过人工干预将工艺恢复到最佳质量状态。

- 从长远来看,为了避免出现废品,必须进一步开发使用关联数据的焊接工艺,以便从 长远来看更接近于自动工艺控制

- 通过收集、整理和分析工艺数据,可以得出有关焊接工艺质量的结论,并对其进行调整或优化