Inteligentna produkcja / Smart ProductionSpawanie automatyczne - optymalizacja spawania dzięki cyfryzacji

Wywiad z absolwentem inżynierii mechanicznej i inżynierem spawalnictwa Benjaminem Schlosserem

Tomasz Jagiełło (TJ): Benjamin, jakie jest podstawowe wyzwanie związane z automatycznym spawaniem?

Benjamin Schlosser (BS): Roboty zwykle działają w oparciu o zdefiniowany wcześniej program i muszą polegać na tym, że wszystko mieści się w dopuszczalnych tolerancjach. Technologia czujników, która sprawia, że robot jest "inteligentny", nie może być stosowana w przemyśle motoryzacyjnym, np. ze względu na ograniczoną dostępność lub nadmierny wpływ na czas cyklu. Jeśli wymagania techniczne są spełnione, technologia ta jest stosowana tylko wtedy, gdy dodatkowe koszty są uzasadnione lub nie można ich uniknąć.

Dlatego też roboty zazwyczaj spawają "na ślepo", bez czujników, które wskazywałyby im, gdzie znajduje się dany element. Jeśli, na przykład, cięcie elementu ulegnie zmianie i w rezultacie strefa łączenia przesunie się poza obszar roboczy palnika spawalniczego, robot zwykle tego nie zauważa.

TJ: A jeśli coś nie pasuje?

BS: Niezależnie od tego, czy spawanie odbywa się z czujnikami, czy bez nich, wyzwaniem jest szybkie zidentyfikowanie przyczyny wszelkich odchyleń jakości i przywrócenie optymalnej jakości procesu poprzez ręczną interwencję.

Pierwszym pytaniem jest, czy jest to odosobniony przypadek, czy też problem występuje częściej. Czy występowanie jest przypadkowe, czy też istnieje systematyczne podejście?

Jeśli na przykład kilka systemów równolegle produkuje te same komponenty, łatwo jest zaobserwować, czy odchylenie jakości jest specyficzne dla danego systemu. Porównanie jakości podobnych spoin może być również wykorzystane do określenia odchylenia.

TJ: Jaką rolę odgrywa czynnik ludzki?

BS: Ogranicznik w urządzeniu wprowadzającym został wygięty, w wyniku czego element nie był już prawidłowo umieszczony.

Pracownik nie chciał zatrzymywać całej linii i wziął naprawę w swoje ręce. Podczas następnej zmiany ilość przeróbek znacznie wzrosła i okazało się, że naprawa nie była skuteczna.

Podczas prac konserwacyjnych palnik spawalniczy został lekko wbity w kolizję i lekko wygięty bez zauważenia. Nie przeprowadzono kontroli TCP (Tool Center Point). W rezultacie palnik spawalniczy spawał nieco "nie tak".

W obu przypadkach czas "interwencji procesowej" można łatwo prześledzić wstecz, ponieważ efekt można zmierzyć bezpośrednio na następnym elemencie.

TJ: Czy może się również zdarzyć, że cały proces stopniowo przestaje być optymalny?

BS: Klasyczną przyczyną takiej sytuacji jest zużycie końcówki prądowej, znanej również jako końcówka prądowa. Podczas spawania MIG (MIG lub MAG) elektroda drutowa - drut spawalniczy - jest podawana przez uchwyt spawalniczy i topiona w łuku. Wymagany do tego prąd spawania jest przekazywany do elektrody drutowej z przodu uchwytu w rurce stykowej. Drut ściera się po wewnętrznej stronie otworu rurki prądowej. To szlifowanie jest celowe, aby zapewnić dobry transfer prądu. Jednak TCP porusza się z powodu zużycia. Wraz ze wzrostem zużycia robot spawa coraz bardziej poza zamierzoną ścieżką. Dzieje się to w zakresie dziesiątych części milimetra, ale jest zbyt duże powyżej pewnego poziomu.

TJ: To związek przyczynowo-skutkowy?

BS: W zasadzie tak. Oczywiście należy pamiętać, że porównywanie danych początkowo dostarcza nam jedynie korelacji. To, czy jest to również związek przyczynowy, tj. bezpośrednia przyczyna z wynikającym z niej skutkiem, musi być oceniane indywidualnie.

Weźmy jako przykład objętość spoiny: Objętość spoiny pachwinowej jest łatwa do zmierzenia i powinna być stała w niewielkich granicach.

Jeśli objętość spoiny zmniejsza się, może to być spowodowane tym, że jeziorko spawalnicze wpływa do szczeliny i dlatego wydaje się "znikać".

Jeśli objętość spoiny ponownie wzrośnie, może to oznaczać, że prąd podawania drutu lub spawania wzrósł lub prędkość spawania robota została zmniejszona.

Aby móc odfiltrować przyczynę takich odchyleń, potrzebny jest pełny przegląd całego systemu produkcyjnego, ale także możliwość wglądu w szczegóły. Jeszcze lepszy przegląd można uzyskać na podstawie danych z całego łańcucha wartości produktu.

TJ: Co masz na myśli mówiąc "dane z całego łańcucha wartości"?

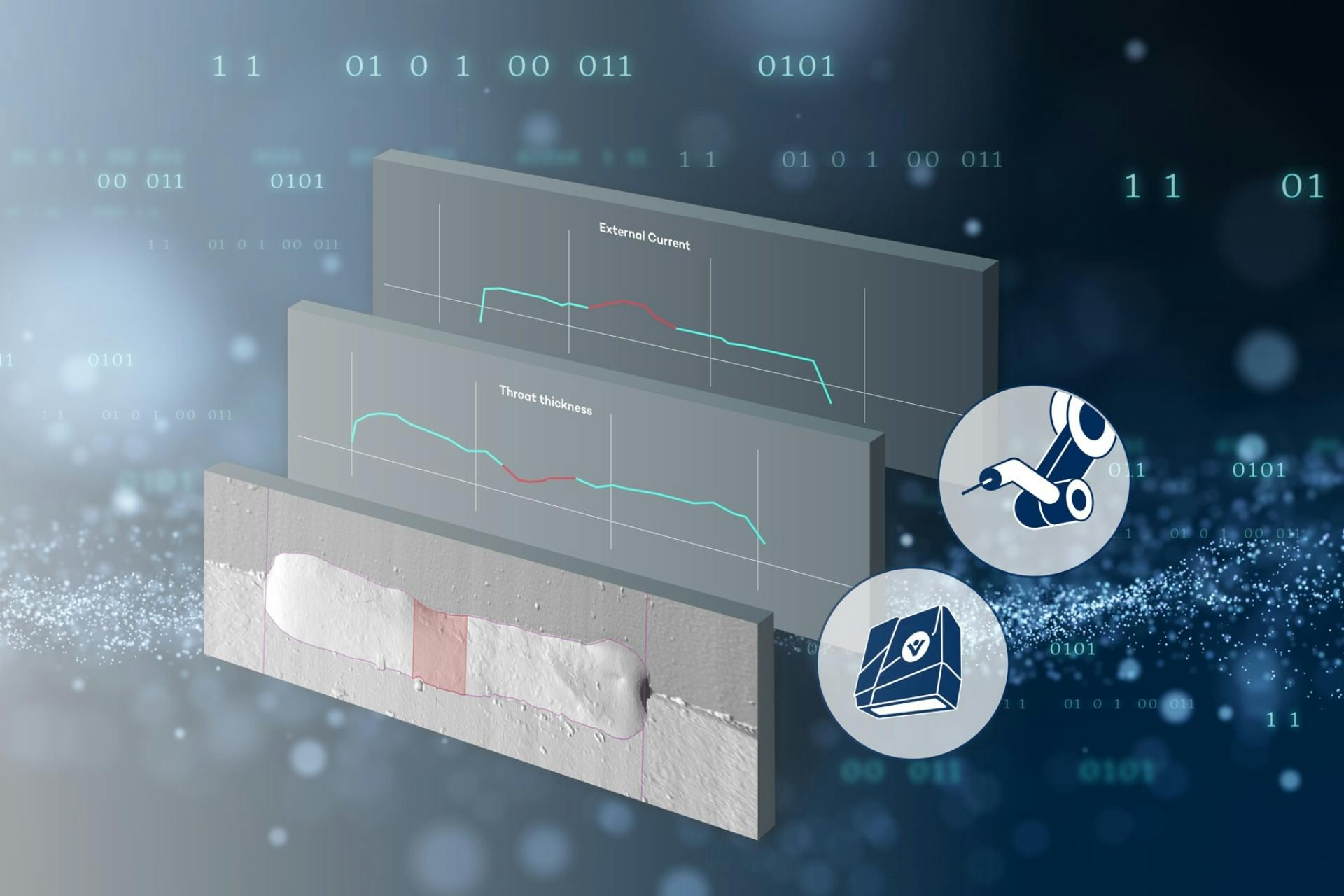

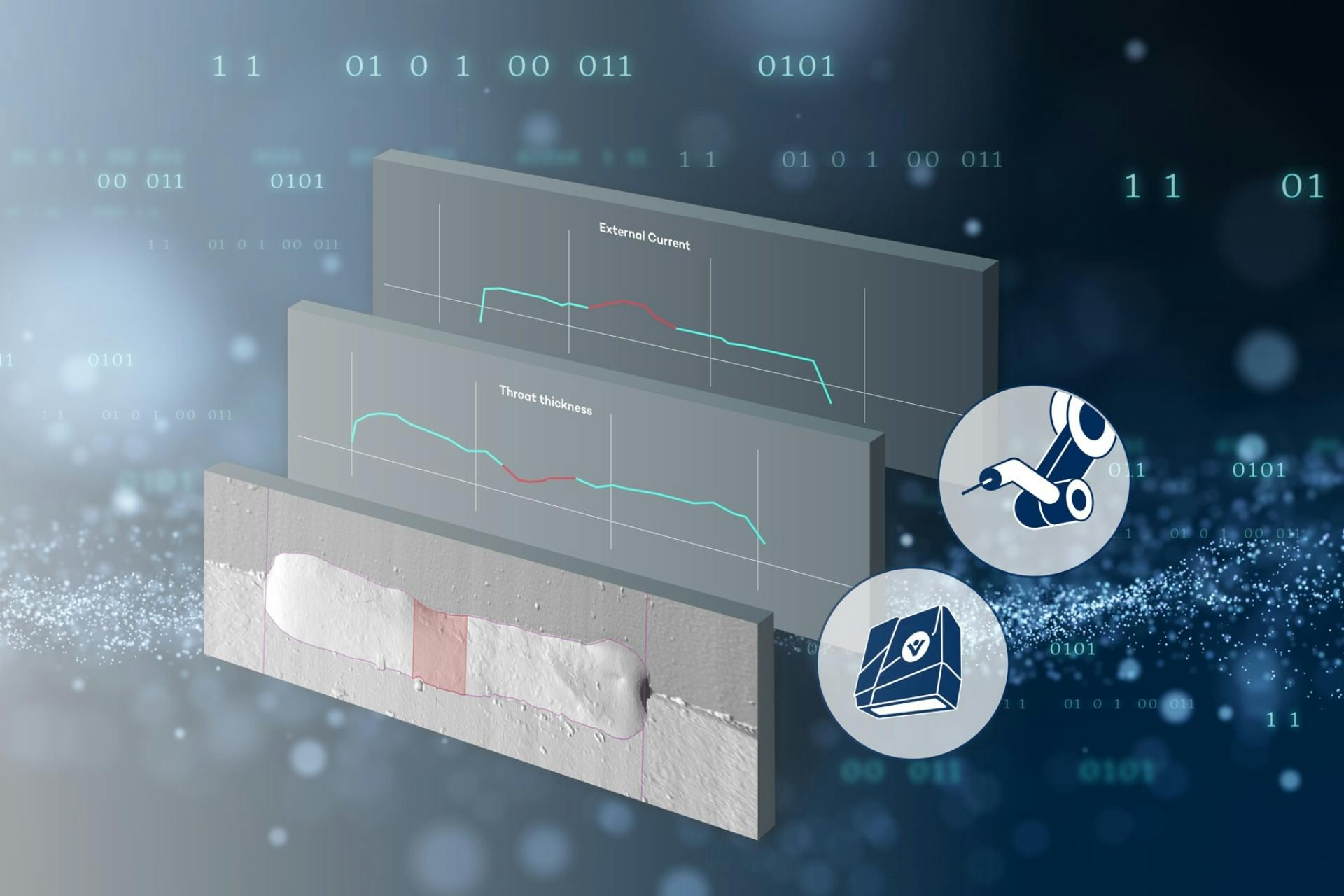

BS: Jeśli spojrzymy na informacje z kontroli gotowego komponentu, możemy już sformułować pewne stwierdzenia dotyczące jakości naszego komponentu. W przypadku nieprawidłowości, dane z procesu spawania mogą również dostarczyć nam cennych informacji na temat przyczyn odchyleń w procesie.

U jednego z naszych klientów mieliśmy szew spawalniczy, który był bardzo gruby na początku szwu, tj. miał duży występ szwu. Jest to problematyczne z dwóch powodów: z jednej strony silne nagromadzenie materiału może prowadzić do błędów wiązania, a z drugiej strony ważne jest, aby pracować wydajnie i unikać odpadów.

Odchylenie prędkości podawania drutu było widoczne w danych procesu spawania, dzięki czemu można było bezpośrednio zidentyfikować i wyeliminować przyczynę.

TJ: Jakie są zalety systemu kompleksowej rejestracji danych i monitorowania jakości?

BS: Jednym z wyzwań w przypadku nieprawidłowości w procesie produkcji jest zebranie wszystkich istotnych informacji na temat danego komponentu.

Jak właśnie zauważyliśmy, niezwykle pomocne jest posiadanie wszystkich istotnych danych na pierwszy rzut oka. Umożliwia to szybką identyfikację problemów powstałych bezpośrednio w procesie spawania. Zbieranie danych z procesu spawania w źródle prądu spawania lub z innego systemu monitorowania byłoby czasochłonne.

VITRONIC oferuje rozwiązanie programowe, które łączy dokładnie te dane z procesu i kontroli. W przeciwieństwie do systemu kontroli procesu, dane mogą być analizowane dogłębnie. Oznacza to, że użytkownik może przełączać się bezpośrednio z przeglądu danych do kontroli i przeglądać szczegóły - jako zintegrowany system, który znajduje się bezpośrednio w procesie.

TJ: Jak wygląda przyszłość monitorowania jakości w spawalnictwie?

BS: Dane z badań niszczących komponentów w trakcie procesu są niezwykle cenne. Są one bardzo cenne jako dane referencyjne i pozwalają na wyciągnięcie wniosków na temat jakości niezniszczonych komponentów. Z pomocą tych danych można zwiększyć odstępy między testami niszczącymi i zmniejszyć liczbę części testowych.

Wraz z partnerami z branży badawczej i przemysłowej realizujemy podejście oparte na dużych zbiorach danych, aby gromadzić i analizować dane niszczące i wykorzystywać je do rozszerzonego, ulepszonego oświadczenia o jakości. Koncepcje te zostaną zintegrowane z naszymi produktami w perspektywie średnioterminowej.

TJ: Dziękuję za interesujący wywiad, Benjamin.

Podsumowanie

W skrócie:

- Wyzwaniem w przypadku zautomatyzowanego spawania jest czasami szybkie zidentyfikowanie przyczyny odbiegającej jakości i przywrócenie optymalnej jakości procesu poprzez ręczną interwencję.

- Aby uniknąć odrzutów w dłuższej perspektywie, procesy spawania muszą być dalej rozwijane przy użyciu powiązanych danych, aby zbliżyć się do automatycznej kontroli procesu w dłuższej perspektywie.

- Gromadząc, łącząc i analizując dane procesowe, można wyciągać wnioski na temat jakości procesów spawania, a następnie je dostosowywać lub optymalizować.