Inteligentna produkcja / Smart ProductionWydajne procesy spawania laserowego w produkcji akumulatorów

Zapobieganie odrzutom i zatrzymaniu produkcji - dzięki monitorowaniu procesów

Akumulatory do samochodów elektrycznych muszą być wolne od wad i trwałe

Akumulator jest "zbiornikiem paliwa" pojazdu elektrycznego. Te dwa komponenty nie są jednak porównywalne. Akumulator jest sercem samochodu elektrycznego, a jego produkcja jest kosztowna i skomplikowana.

Najlepszy pojazd nie będzie mógł wykorzystać swojego potencjału, jeśli akumulator będzie nieodpowiedni. Wydajność i jakość akumulatora mają bezpośredni wpływ na wrażenia z jazdy, a tym samym na zadowolenie klientów i wizerunek marki. Akumulatory, które muszą być często wymieniane, są również szkodliwe dla środowiska i bilansu zrównoważonego rozwoju.

Dlatego producenci muszą dostarczać akumulatory najwyższej jakości: trwałe i bezawaryjne. Jednak produkcja akumulatorów w Europie jest dopiero na początku drogi; w porównaniu do produkcji silników spalinowych, producenci wciąż mają niewielkie doświadczenie w tym zakresie. Potencjał optymalizacji jest ogromny. Jakie są największe wyzwania i jakie rozwiązania są dostępne - zwłaszcza jeśli chodzi o spawanie komponentów baterii?

Producenci borykają się z problemami podczas zautomatyzowanego spawania laserowego

Pojazdy z silnikami spalinowymi wykonane są głównie ze stali. Z kolei do produkcji ogniw, modułów i obudów akumulatorów coraz częściej wykorzystuje się "nowe" materiały: głównie lekkie metale nieżelazne, takie jak aluminium. Oszczędność masy zmniejsza zużycie energii przez samochody. Ponadto, w e-samochodach montowane są bardzo małe i delikatne komponenty, takie jak folie elektrod w akumulatorze lub uzwojenia szpilkowe w silniku.

Spawanie laserowe jest zdecydowanie najistotniejszym procesem łączenia tych części. Lasery mogą być używane do precyzyjnego i czystego łączenia cienkich materiałów. W ciągu sekundy można zespawać około 100 milimetrów szwu: szybki proces jest idealny do wydajnej produkcji masowej.

Jednak producenci wciąż zmagają się z różnymi problemami.

Poważne odchylenia w procesie, częste przerwy w pracy i wysoki wskaźnik odrzuceń części wadliwych obniżają produktywność i zwiększają koszty. Podobnie, wszystkie spawy i łączenia w akumulatorze muszą być absolutnie bezbłędne. W przeciwnym razie ucierpi na tym szczytowa wydajność, pojemność i trwałość akumulatora.

W jaki sposób można stworzyć niezawodne procesy spawania laserowego i zoptymalizować jakość produktu, aby osiągnąć cel "zero defektów"?

Połączony system monitorowania przebiegu procesów i kontroli jakości

Stanowiska spawania laserowego są systemami zamkniętymi. Nie ma możliwości wizualnej kontroli procesu podczas jego trwania.

Usterki lub zanieczyszczenia mogą nie zostać początkowo zauważone. Dotychczas spoiny były zazwyczaj kontrolowane na dalszym etapie, przez ludzi lub systemy automatyczne. W przypadku spawania laserowego nie jest to wystarczające. Do czasu wykrycia wadliwej spoiny, zdążyły już powstać inne defekty - ze względu na dużą prędkość. Częste wyłączanie w celu przeanalizowania i wyeliminowania przyczyn wad jest kosztowne. Nie tak powinna funkcjonować wysoce zautomatyzowana linia produkcyjna.

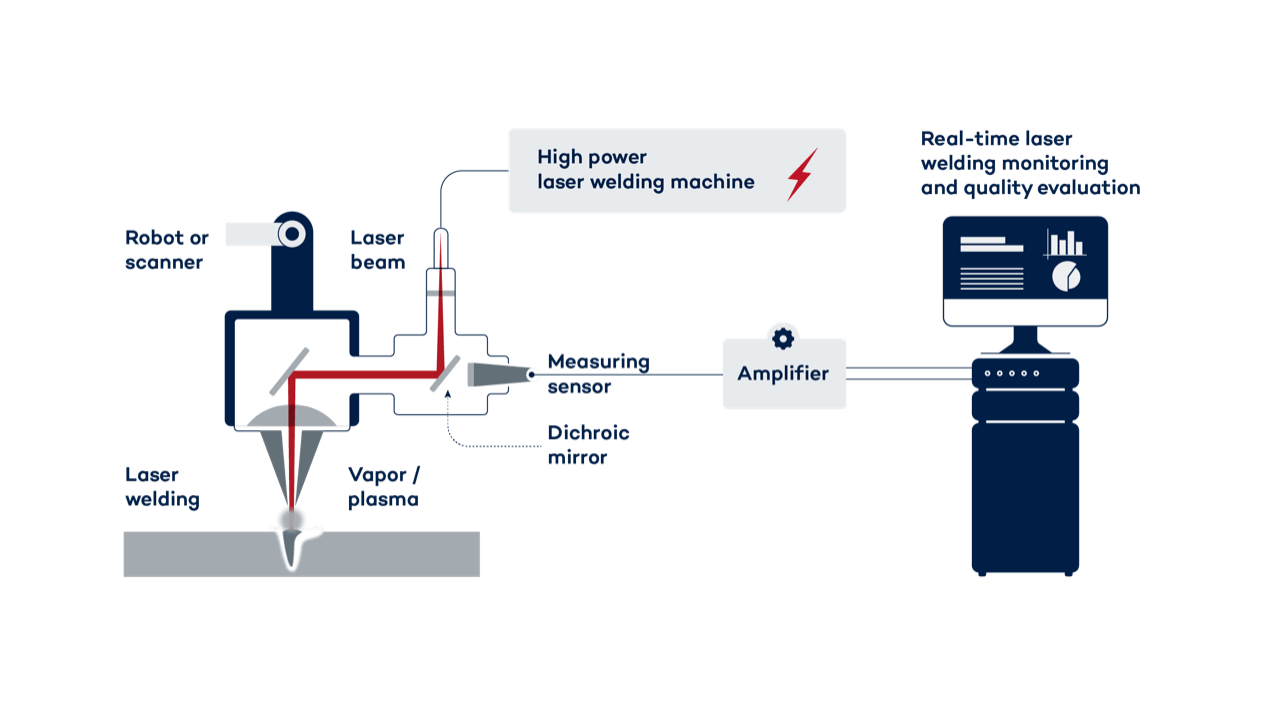

System kontroli VIRO WSM rozwiązuje powyższy problem na wcześniejszym etapie: monitoruje proces spawania w czasie rzeczywistym i natychmiast wykrywa i sygnalizuje odchylenia. Czujnik wykrywa emisje świetlne i termiczne masy na spoinie i klasyfikuje zmierzony sygnał jako " prawidłowy" i "nieprawidłowy". Anomalie w kształcie fali widma światła wskazują na niestabilny spaw i niską jakość spoiny. Czułość pomiaru można regulować za pomocą zakresów tolerancji.

Dzięki VIRO WSM odchylenia są wykrywane natychmiast w trakcie procesu spawania, a nie dopiero podczas późniejszej kontroli jakości. Pozwala to na natychmiastową reakcję i interwencję przed dalszą produkcją wadliwych części. Dane pomiarowe pomagają szybciej znaleźć przyczynę wady.

Wszystkie dane pomiarowe są stale dokumentowane; wady jakościowe można prześledzić w dowolnym momencie. Dzięki statystykom i pogłębionej analizie danych, wyniki mogą być analizowane i wykorzystywane do stopniowej optymalizacji procesów spawania.

Również naprawa wadliwych spoin może być całkowicie zautomatyzowana z pomocą VIRO WSM. Elementy oznaczone jako wadliwe mogą być natychmiast ponownie spawane. System kontroli wykrywa powtórne spoiny i odpowiednio dostosowuje zakresy tolerancji.

W ten sposób monitorowanie przebiegu procesu redukuje ręczne interwencje i opóźnienia na linii spawania laserowego oraz zapewnia stałą jakość. Mniej przerw, bardziej ustabilizowane procesy i mniej odrzutów oznacza większą wydajność produkcji. Ma to bezpośredni wpływ na koszty jednostkowe, a tym samym na konkurencyjność producenta.

Praktyczne, sprawdzone rozwiązanie dla każdej linii spawania laserowego

System był już testowany i używany przez lata w produkcji ogniw, modułów i zestawów akumulatorów do pojazdów elektrycznych w znanych koreańskich firmach, takich jak LG Energy Solution, SK ON, Samsung SDI i Hundai Mobis.

Ważnym czynnikiem sukcesu VIRO WSM są minimalne wymagania. System nie wymaga prawie żadnej przestrzeni na linii produkcyjnej, dedykowanej stacji ani dedykowanego robota. Jest kompatybilny z każdym rozwiązaniem spawalniczym. Czujnik można umieścić w różnych miejscach, w tym bezpośrednio obok laserowej głowicy spawalniczej lub źródła zasilania lasera.

Niezależnie od tego, czy planowana jest budowa nowej linii, czy też modernizacja istniejącej, integracja jest niezwykle prosta. W przypadku standardowej linii spawalniczej, system musi być "przeszkolony" tylko przez pół dnia, aby móc zastosować zakresy tolerancji. Cały proces uruchomienia trwa około tygodnia.

VIRO WSM stanowi duży krok naprzód w zautomatyzowanym spawaniu laserowym na dwóch płaszczyznach: producenci mogą wytwarzać akumulatory o stałej, jeszcze lepszej jakości. Równocześnie uzyskują bardziej niezawodne procesy, mogą w większym stopniu zautomatyzować produkcję i obniżyć koszty.

Podsumowanie

W skrócie

- Zautomatyzowane spawanie laserowe w produkcji akumulatorów jest bardzo wydajne, jednak producenci wciąż borykają się z problemami związanymi z jakością i niezawodnością spawania.

- VIRO WSM monitoruje przebieg spawania laserowego w czasie rzeczywistym i natychmiast sygnalizuje odchylenia. Zmniejsza to liczbę elementów wadliwych i przerw w produkcji.

- System jest już używany przez znanych producentów i można go łatwo zintegrować z dowolną linią spawalniczą.