Inteligentna produkcja / Smart ProductionOptymalizacja procesu spawania przez zintegrowane dane

Czy samodostosowujące się linie spawalnicze są możliwe?

Bez automatycznej kontroli się nie obejdzie

Aby optymalizować procesy, potrzebujesz danych. Jak sugeruje termin Big Data: im więcej, tym lepiej. Dzisiaj testowanie i optymalizacja wciąż często opierają się na wartościach empirycznych, które są niczym więcej jak „danymi zbieranymi w głowie”. Jednak te są trudne do oceny i zależą od indywidualnych inspektorów i inżynierów.

Tutaj kontrola ręczna wizualna spawów osiąga swoje granice: Wyszkoleni inspektorzy ludzcy mogą być podobnie dokładni lub bardziej precyzyjni w pewnych punktach niż automatyczna kontrola przy użyciu przemysłowego przetwarzania obrazu. Jednak tylko ta druga mierzy i dokumentuje wszystkie dane każdego szwu spawalniczego bez luk, takie jak wymiary czy objętość, a przede wszystkim rozbieżności, czyli wady.

Setki zapisów danych są gromadzone dla każdego szwu spawalniczego, które teraz można wykorzystać do optymalizacji.

Połącz dane testowe i procesowe

Jednak same dane inspekcji zaprowadzą cię jedynie tak daleko: nie ujawniają, co spowodowało wady. Tylko mając tę wiedzę, można zoptymalizować proces spawania i wyeliminować źródła błędów.

Aby to osiągnąć, musisz porównać dane inspekcji (obróbki obrazu) z danymi procesu (samego procesu spawania) dla części produkcyjnej. Porównując dwa zestawy danych, można określić przyczynę około 60 procent wszystkich wad spawania.

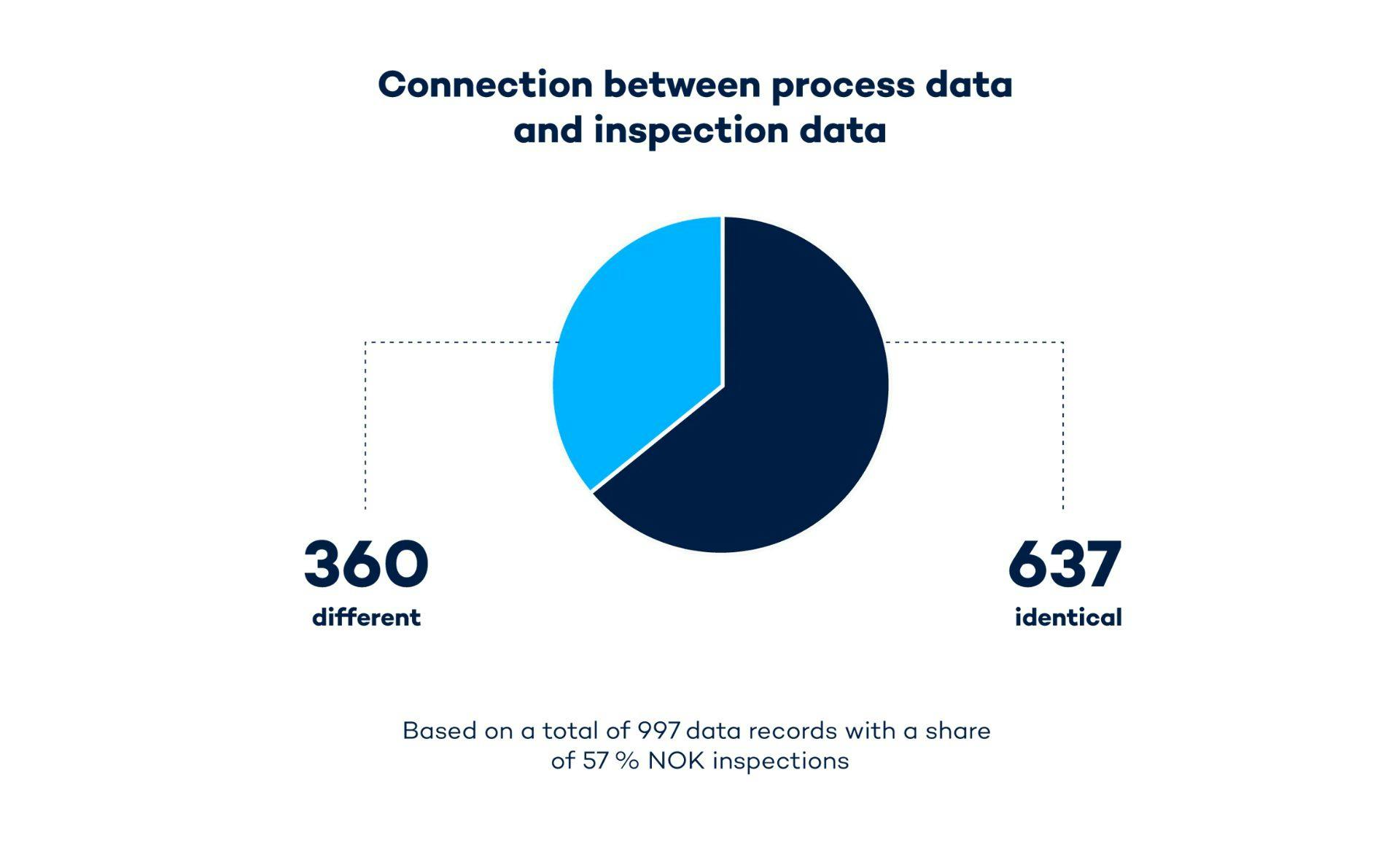

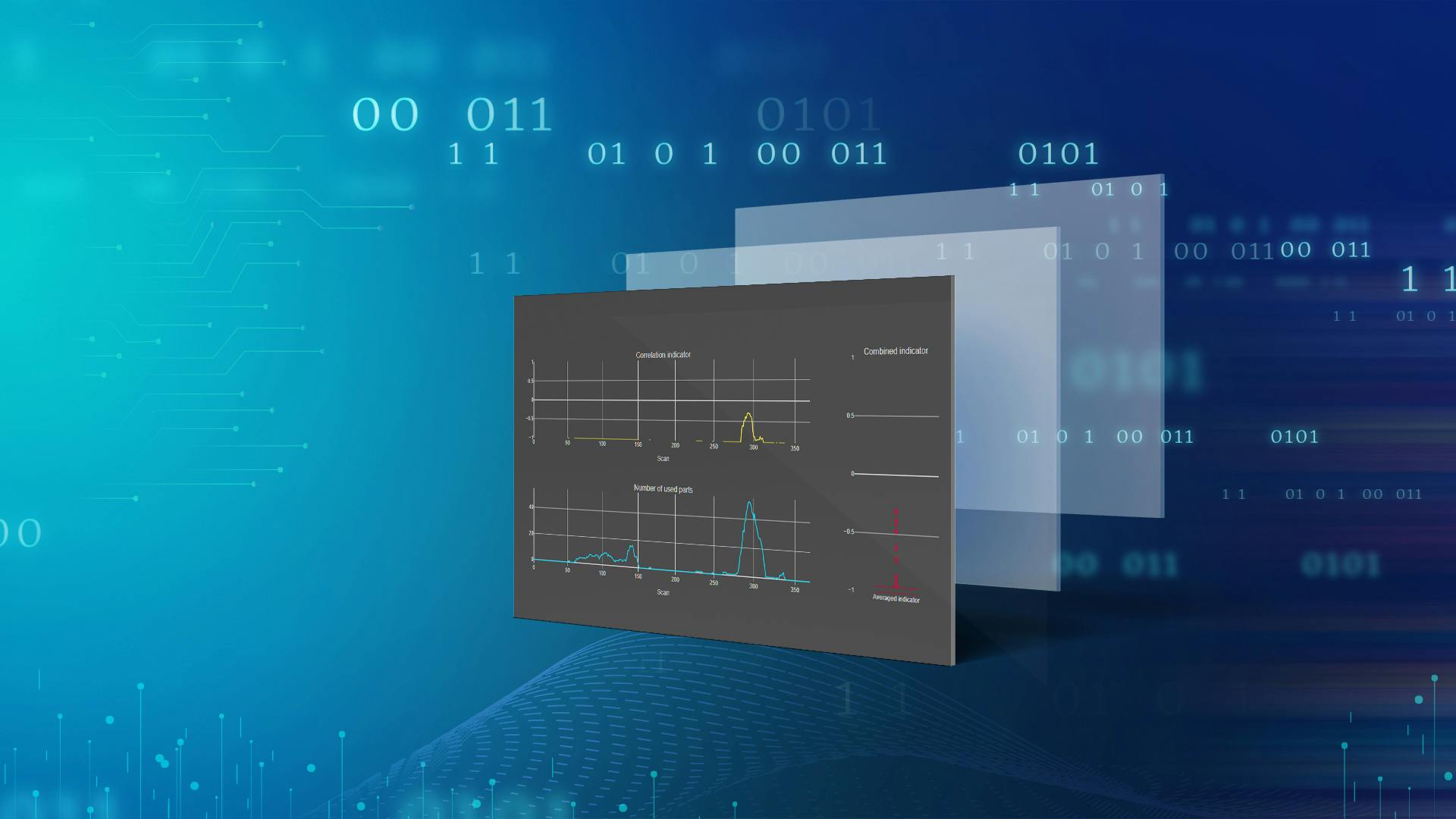

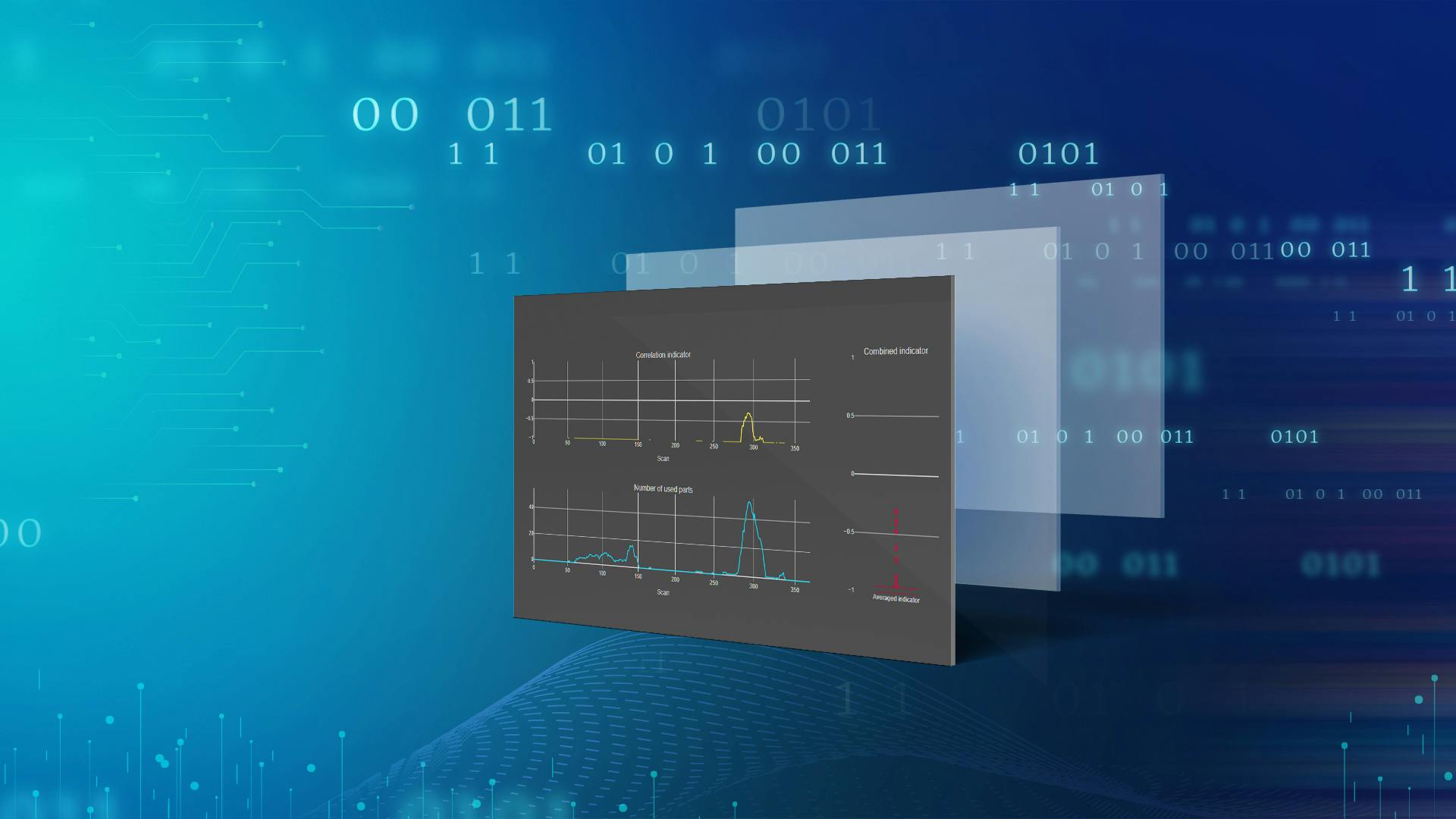

Takie wynik uzyskano z badań prawie 1 000 inspekcji szwów spawalniczych, które można zobaczyć na tej grafice:

Jednak niewiele to pomoże, jeśli te dane przechowywane są w odrębnych systemach. Musiałbyś ręcznie porównywać tysiące danych i analizować wartości pomiarowe indywidualnie: zadanie, które jest ledwo wykonalne.

Tylko integrując wszystkie dane, możesz znacząco przyspieszyć rozwiązywanie problemów i optymalizację procesów – a nawet zautomatyzować je. Jak to działa?

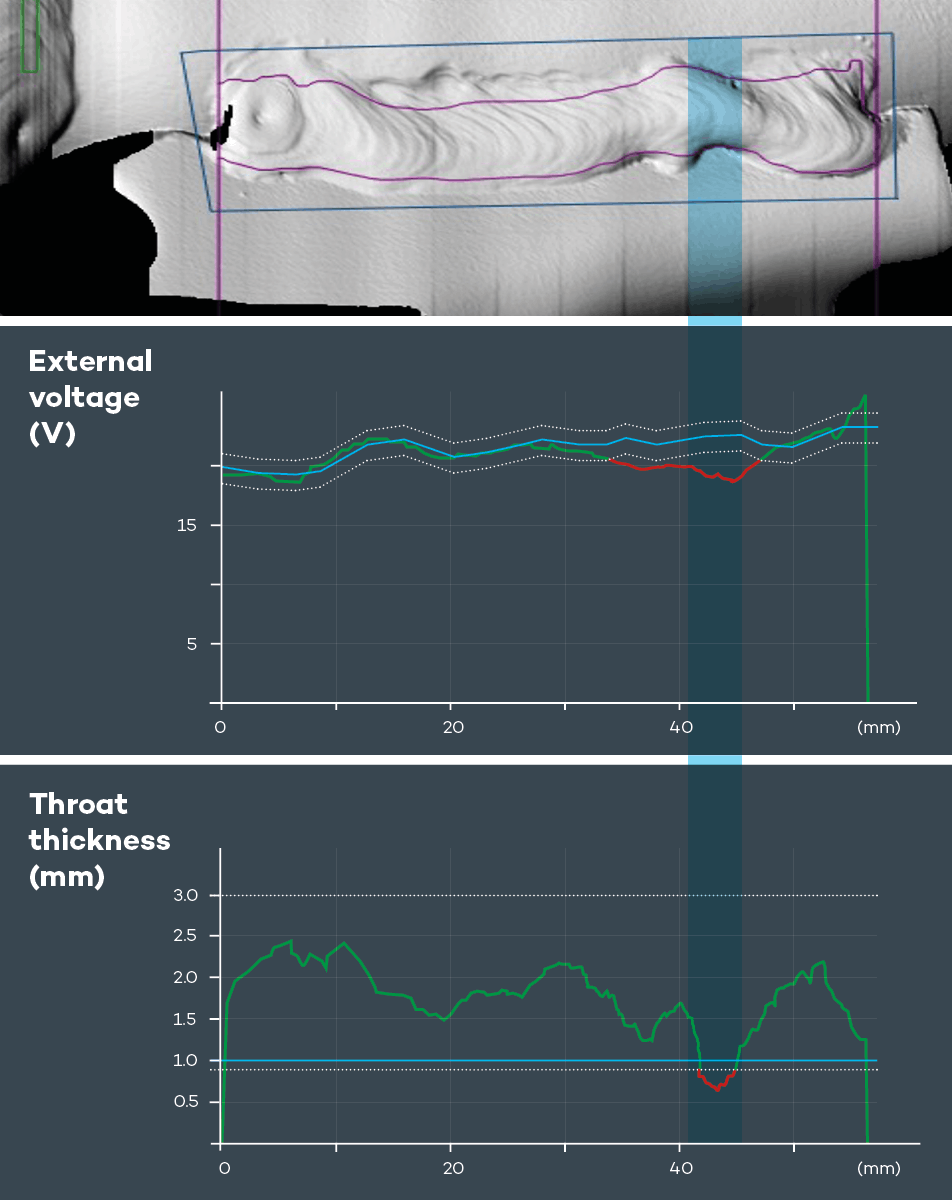

Najpierw oprogramowanie analizuje najczęstsze błędy i ich korelacje z danymi procesowymi i danymi geometrycznymi spawów. Poniższa grafika pokazuje, jak oprogramowanie wyświetla korelacje między optycznymi danymi obrazu, zmierzonymi danymi inspekcji a danymi procesowymi. Niepoprawna grubość gardła może zostać w ten sposób łatwo przypisana do spadku napięcia:

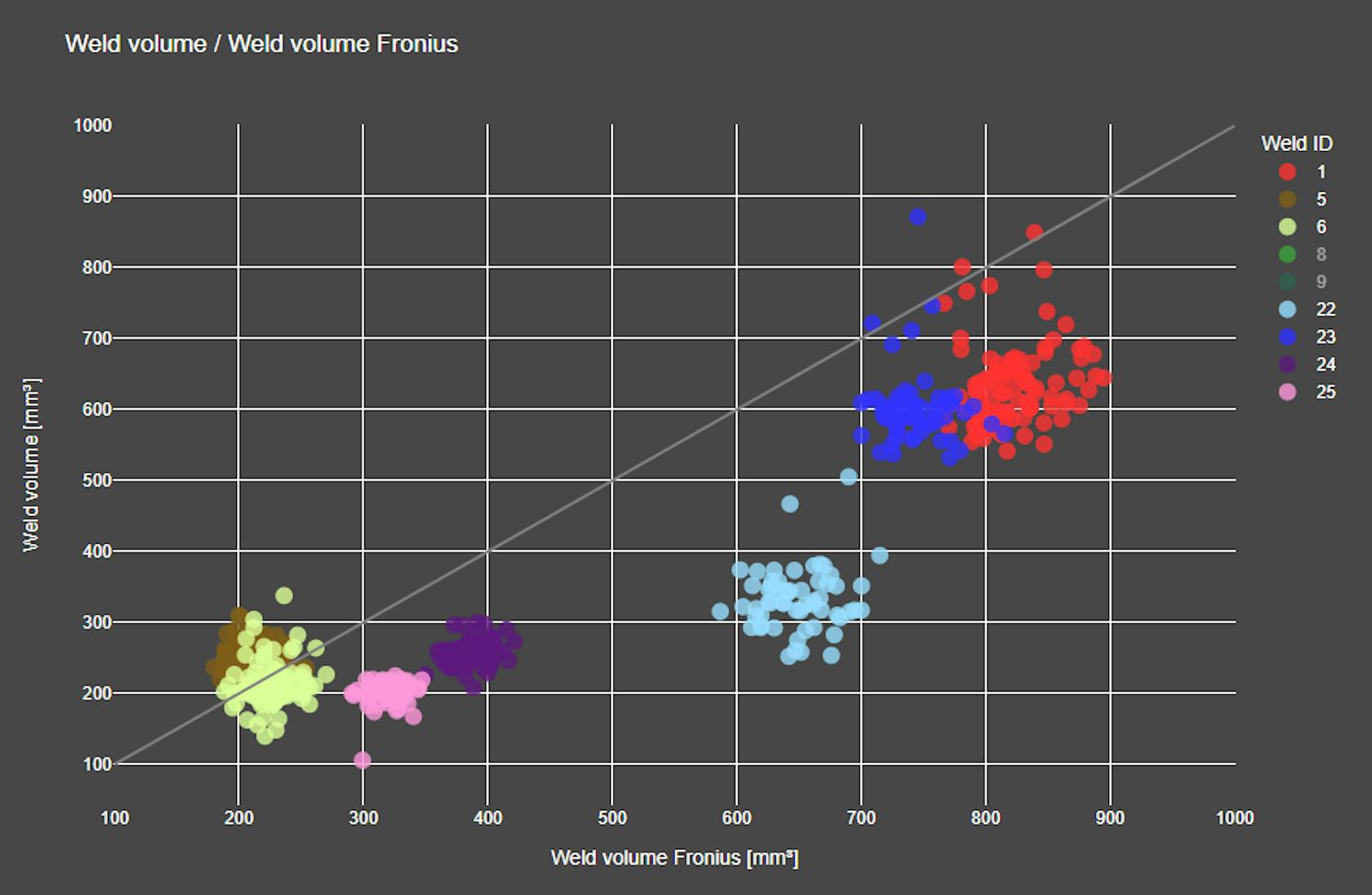

Ten typ analizy działa nie tylko dla pojedynczych części produkcyjnych. Korzystając z różnych raportów i wizualizacji, można wyświetlać dużą ilość danych, takich jak różne wartości pomiarowe kilku szwów w określonym czasie.

W podanym poniżej przykładzie porównuje się dwa wartości dla kilku szwów: Objętość szwu obliczoną z przepływu drutu i zmierzone 3D dane szwu. Duże rozproszenie punktów tego samego koloru wskazuje tutaj, że metal spawalniczy wpływa do szczeliny.

Podobnie można zbierać i analizować dane przez dłuższy czas, aby znaleźć trendy i przyczyny typowych błędów. W przyszłości sztuczna inteligencja (SI) wspomoże proces optymalizacji: Analizuje wszystkie zebrane dane, rozpoznaje wzorce, identyfikuje potencjalne źródła błędów i sugeruje środki.

Potencjał optymalizacji procesu spawania

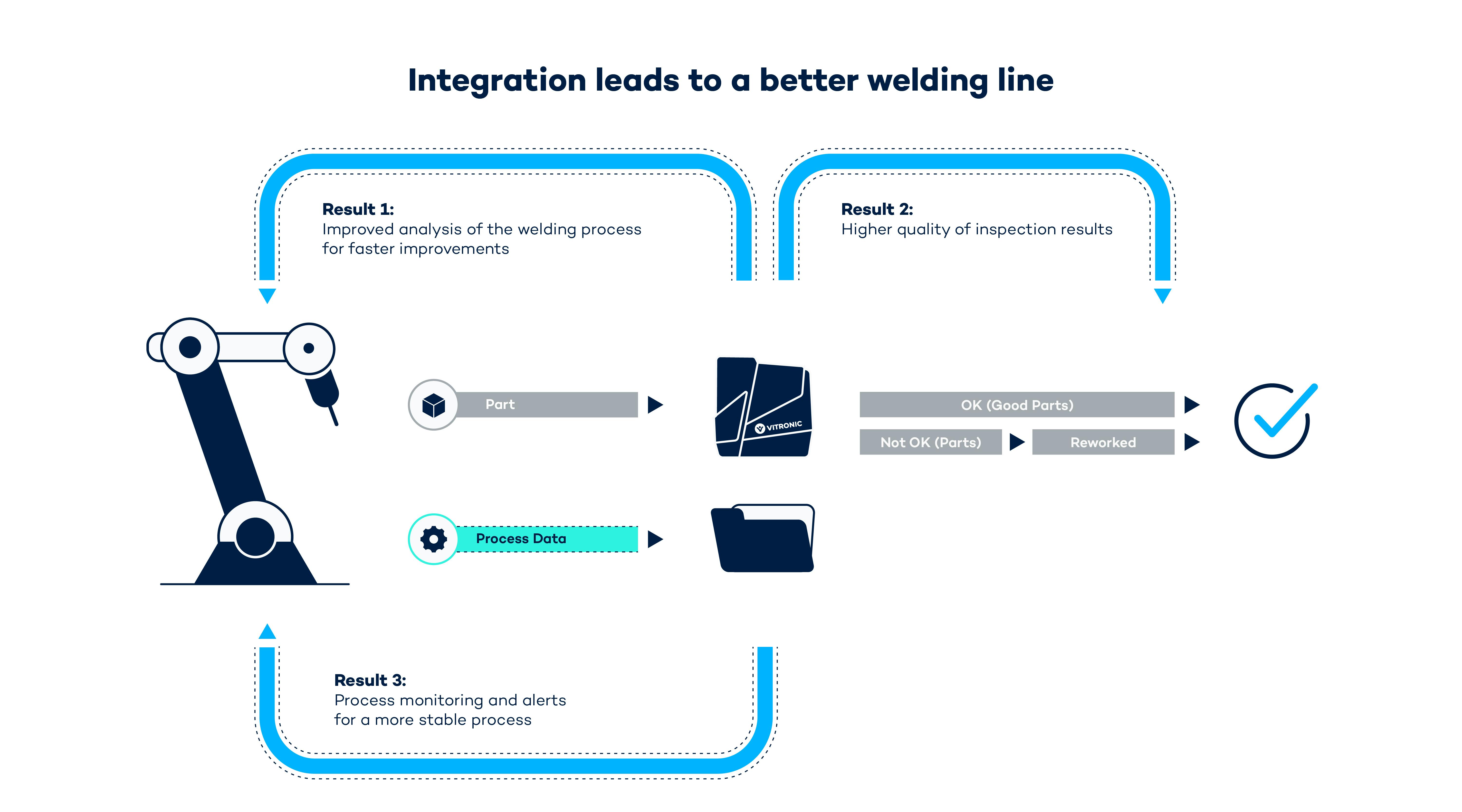

Jak optymalizujesz swoją linię spawania, łącząc te dane? Możesz osiągnąć trzy wyniki:

- Jak już pokazano, można natychmiast rozpoznać dużą część przyczyn błędów i dokonać optymalizacji od razu.

- Można optymalizować dokładność samej kontroli, a przede wszystkim zminimalizować fałszywe wady (fałszywe negatywy podczas kontroli). Oprócz danych obrazowych jednostka kontrolna ma dostępne dane procesowe do analizy. Na podstawie tych danych mogłaby zdecydować, czy np. ocenić ścieg spawalniczy jako „w granicach tolerancji” czy zgłosić wadę.

- Jeśli niezgodności w procesie często prowadzą do błędów, można je skorygować w procesie feedbacku już podczas spawania.

W rezultacie uzyskujesz bardziej stabilne procesy spawania, zmniejszasz przestoje i obniżasz ilość odpadów.

Samodzielnie optymalizująca się linia spawalnicza – to tylko kwestia czasu

Czy można zautomatyzować proces optymalizacji – tak jak sama produkcja seryjna już w wielu punktach działa bez ręcznej interwencji?

Jeszcze nie. Jednak to tylko kwestia czasu. Sztuczna inteligencja uczy się przy każdym dodatkowym zestawie danych i każdym wykrytym błędzie. Potrafią coraz lepiej rozpoznawać wzorce i korelacje oraz wyciągać wnioski: oto istota tzw. uczenia maszynowego.

Jeśli np. pewien spadek napięcia spowodował już 1 000 razy defekt spawalniczy, jest bardzo prawdopodobne, że zrobi to ponownie przy 1 001 razie. SI mogłaby wtedy interweniować i najprawdopodobniej miałaby rację.

Zamknięta pętla z integracją danych z różnych etapów procesu prowadzi do wyższej produktywności w procesie spawania i wyższego bezpieczeństwa w zautomatyzowanej kontroli jakości. W przyszłości możliwe będą określone usprawnienia procesu i prewencyjne interwencje bez interwencji człowieka.

W ten sposób linia spawania staje się systemem zamkniętej pętli, który stale zbiera i ocenia dane, optymalizuje się i w idealnym przypadku interweniuje, zanim wystąpią błędy.

Ważne: Ty decydujesz, jakie działania chcesz pozwolić wykonać oprogramowaniu, a które wymagają zatwierdzenia człowieka. Jako osoba odpowiedzialna za proces spawania zachowujesz suwerenność nad optymalizacją – system wspiera Cię w tym.

Podsumowanie

W skrócie

- Powinieneś rejestrować dane w możliwie jak największym stopniu na każdym etapie linii spawalniczej.

- Łącząc dane z kontroli i procesu, możesz natychmiast zidentyfikować przyczynę około 60 procent wszystkich wad spawalniczych.

- Z danymi możesz zoptymalizować zarówno proces spawania, jak i kontrolę.