UnternehmenVIRO WSM unterstützt stabile Laserschweißprozesse in der Batterieproduktion

Europäische Hersteller von E-Fahrzeug-Batterien haben Aufholbedarf bei der Effizienz

Über 20 sogenannte Gigafactories für die Produktion von E-Fahrzeuge-Batterien sind aktuell in Europa in Planung. Die hiesige Industrie möchte sich ihr Stück vom Kuchen sichern und robustere, unabhängigere Lieferketten aufbauen.

In der Produktion der E-Fahrzeuge spielt die Batterie die Hauptrolle: Zum einen ist sie aktuell die teuerste aller Komponenten. Zum anderen beeinflusst sie direkt Leistung, Fahrerlebnis und Haltbarkeit der Fahrzeuge. Fehlerfreie und langlebige Batterien sind also ein Schlüsselfaktor, wenn europäische Hersteller ihre Dominanz im Automobilmarkt der Zukunft erhalten möchten.

Doch im Vergleich zur Verbrennertechnologie haben europäischer Hersteller noch relativ wenig Erfahrung mit der Batterieproduktion. Sie kämpfen noch an vielen Stellen mit Qualitätsproblemen und müssen deutlich effizienter werden – möglichst schnell.

VIRO WSM: Stabile, effiziente Laserschweißprozesse durch Echtzeitüberwachung

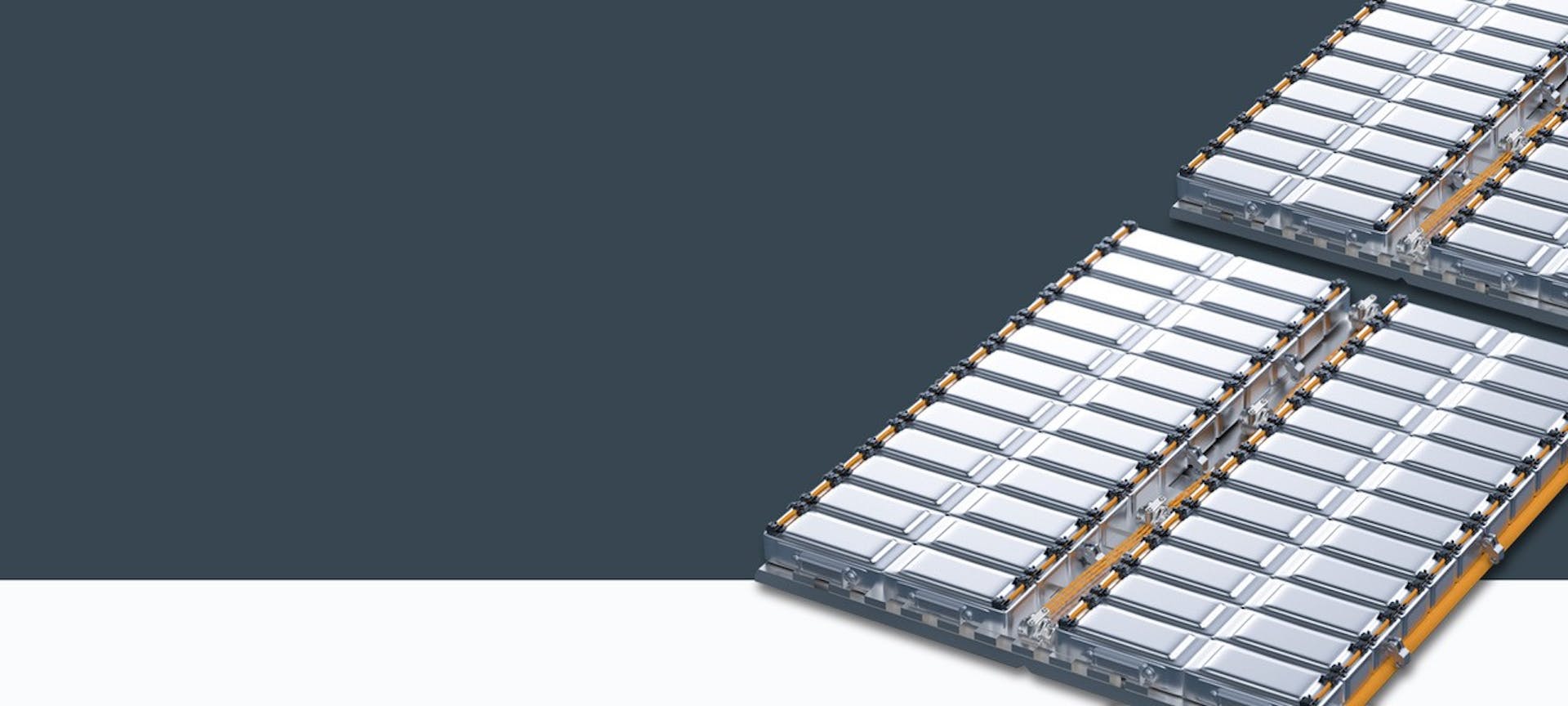

Beim Laserschweißen etwa, dem wichtigsten Fügeverfahren in der Batterieproduktion, tun sich noch große Optimierungspotenziale auf. In Batterien und Batteriegehäusen werden vorwiegend leichte Materialien eingesetzt. Durch Laserschweißen lassen sich dünne und kleine Komponenten präzise verbinden, in hoher Geschwindigkeit. Damit das Verfahren seine Vorteile ausspielen kann, müssen die Prozesse stabil funktionieren.

Allerdings kann der Laserschweißprozess technisch bedingt während des Betriebs nicht visuell überprüft werden. Fehler fallen deshalb erst bei einer nachgelagerten Sichtprüfung der Werkstücke auf: Bis dahin wurde schon weiterer Ausschuss produziert und die Linie muss angehalten werden, um nach der Ursache zu suchen.

Mit VIRO WSM von VITRONIC können solche teuren Unterbrechungen verhindert werden. Das Inspektionssystem überwacht den Schweißprozess in Echtzeit. Ein Sensor misst permanent für die Nahtqualität in der Batterieproduktion relevante Spektralbereiche der Licht- und Wärmeemissionen der Schweißnaht. Das System meldet Anomalien außerhalb der Toleranzen – sie weisen auf potenzielle Qualitätsprobleme hin.

NOK-Teile können dadurch sofort erkannt, automatisch ausgeschleust und neu geschweißt werden. Fehlerursachen lassen sich schneller ermitteln und beheben, bevor weitere Fehler produziert werden. Alle Messdaten werden dokumentiert und stehen für Qualitätsaudits sowie für datengestützte Prozessoptimierungen zur Verfügung.

So unterstützt VIRO WSM Hersteller dabei, Batterien in gleichbleibend hoher Qualität zu liefern. Gleichzeitig wirken sich stabile automatisierte Prozesse direkt positiv auf Produktionsmenge und -kosten auf, und damit auf die Wettbewerbsfähigkeit.

Führende asiatische Hersteller nutzen das System seit Jahren

Die Technologie hinter VIRO WSM wird seit Jahren getestet und eingesetzt. Führende Hersteller von Batterien und Komponenten in Asien setzen darauf; darunter Firmen wie LG Energy Solution, SK ON, Samsung SDI, und Hyundai Mobis.

Zum Erfolg der Lösung trägt die Flexibilität sowie die einfache Handhabung bei. VIRO WSM ist mit jeder Schweißlösung kompatibel und benötigt kaum Platz in der Schweißlinie. Daher kann es leicht nachgerüstet werden. Die Inbetriebnahme dauert nur rund eine Woche.

VITRONIC wird das System für den europäischen Markt erstmalig auf der Battery Show Europe vorstellen. Die Messe findet vom 23. bis 25. Mai in Stuttgart statt. Interessierte können VITRONIC in Halle 6 am Stand A60 besuchen oder vorab einen Gesprächstermin über die Event-Seite des Unternehmens vereinbaren.

Über VITRONIC

VITRONIC ist weltweit führender Innovationstreiber für industrielle Bildverarbeitung, der seine Kunden befähigt, die Herausforderungen von morgen zu meistern.

Die Unternehmensgruppe entwickelt seit 40 Jahren zukunftsweisende Lösungen in Form von spezialisierten Produkten und Software für bildbasierte Qualitätsprüfung, Identifikation und Prozessoptimierung, welche Anwendung in den Wachstumsbranchen Automation und Verkehrstechnik finden.

VITRONIC Lösungen leisten einen wichtigen Beitrag, um eine sichere und lebenswerte Welt mitzugestalten. Die bestehenden Grenzen des wirtschaftlich Machbaren werden beständig hinterfragt, um höchste Qualität und Produktivität beispielsweise in der Produktion von Automobil- und Pharmaunternehmen zu erreichen. Weltweit übernehmen unsere Auto-ID-Lösungen in Logistikzentren und an Frachtflughäfen die zuverlässige und effiziente Erfassung von Sendungen und sorgen damit für transparente Warenströme.

Im Verkehrsbereich bietet VITRONIC führende Technologie für mehr Sicherheit auf den Straßen, zur Optimierung des Verkehrsflusses und zur Erfassung der Straßennutzung.

Ein offener und ehrlicher Umgang mit unseren Kunden bildet das Fundament, um gemeinsam die technologischen und prozessualen Potenziale voll auszuschöpfen. Gemeinsamer Erfolg bildet die Basis langfristiger Zusammenarbeit mit Unternehmen wie B. Braun, BMW, Daimler, DHL, UPS, Fresenius und Sanofi ebenso wie mit öffentlichen Auftraggebern.

Seit der Gründung im Jahr 1984 wächst VITRONIC kontinuierlich. Der aktuelle Jahresumsatz (2024) liegt bei über 260 Mio. EURO und das Unternehmen ist aktuell mit mehr als 1.400 Mitarbeitern auf fünf Kontinenten in über 80 Ländern vertreten. Seit 2024 ist das Unternehmen Teil der ITIS Holding und nutzt die Stärken beider Unternehmen, um einen starken End-to-End ITS- und Automatisierungsanbieter zu schaffen.

Entwicklung und Produktion der VITRONIC-Systeme sind am Unternehmenssitz in Wiesbaden angesiedelt. VITRONIC Niederlassungen in Nord- und Südamerika, Europa, Asien, Afrika und Ozeanien sowie ein weltweites Netzwerk von Vertriebs- und Servicepartnern betreuen die internationalen Kunden vor Ort.