Étude de casMise à niveau de la détection des particules assistée par intelligence artificielle

Dans les lignes de production Blow-Fill-Seal existantes

Vue d'ensemble

- Durée du projet documentée de 6 mois

- Solution hybride de traitement d'images classique et d'IA

- Intégration dans la ligne de production en fonctionnement

- Des jeux de données soigneusement préparés comme facteur de réussite

À propos du client

L'entreprise est un leader mondial de la fabrication de produits pharmaceutiques et de fournitures médicales. Elle exploite sur plusieurs sites de grandes lignes de production de conteneurs BFS (Blow-Fill-Seal). Pour le contrôle qualité, l'entreprise utilise déjà des systèmes d'inspection visuelle automatique de VITRONIC.

Les conteneurs BFS doivent être absolument propres : aucune particule de métal ou de plastique provenant du processus de production, aucune poussière ou aucun cheveu ne doit y rester. De telles particules indésirables, par exemple dans les solutions de perfusion, peuvent nuire gravement aux patients, voire entraîner leur mort.

Les conteneurs BFS doivent donc être contrôlés intégralement après leur remplissage et leur fermeture. À cet effet, des capteurs de caméra et un traitement d'image sont utilisés. Cependant, les bulles d'air, les gouttelettes ou la mousse situées dans ou sur le conteneur peuvent facilement être confondues avec des particules indésirables alors qu'elles sont en fait inoffensives. Cela entraîne un taux relativement élevé de faux rejets.

Le taux de faux rejets était inacceptable pour le producteur. Toutefois, avec les méthodes classiques de traitement d'image, il n'était pas possible de le réduire davantage.

Solution

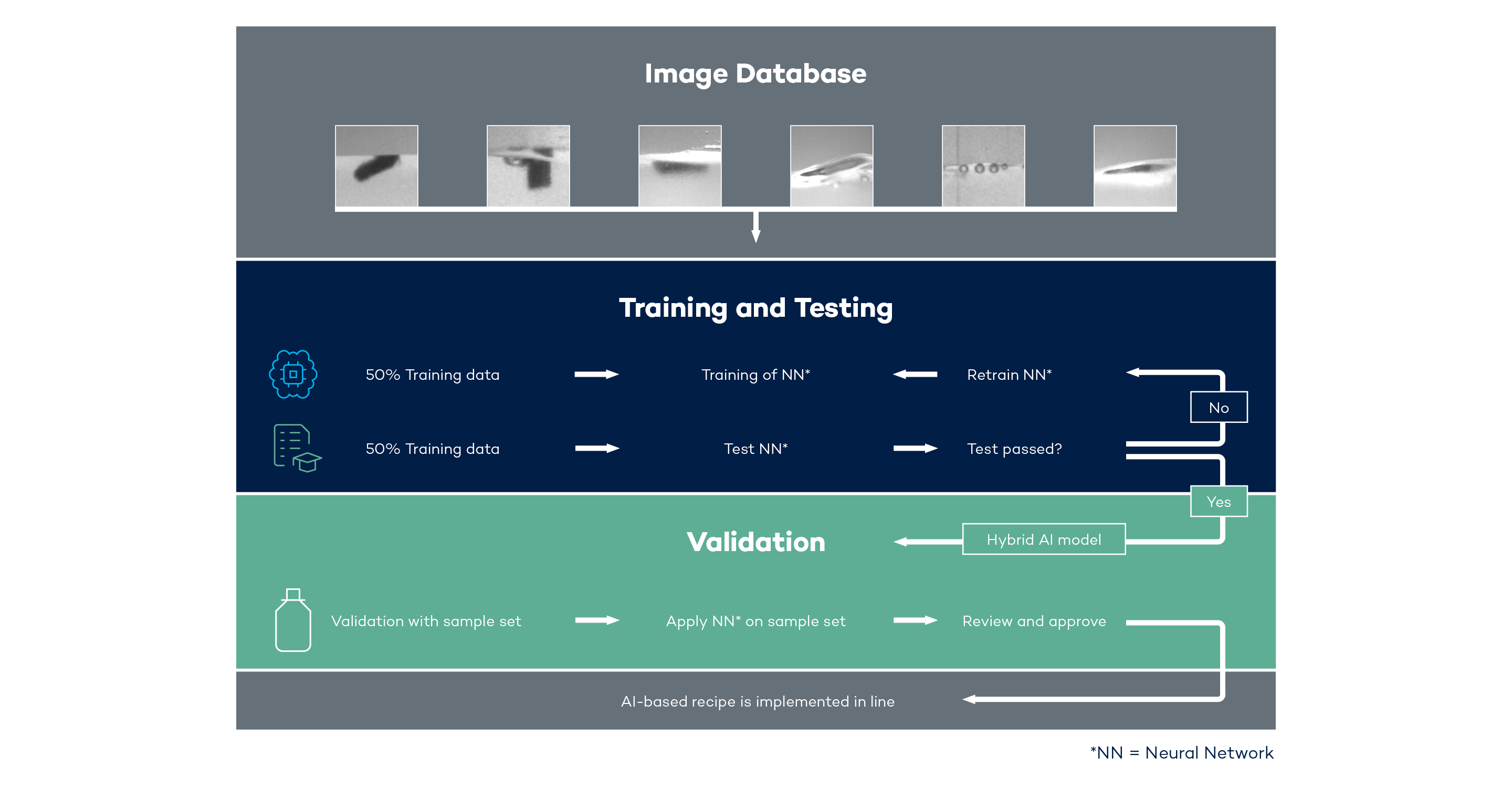

VITRONIC a relevé le défi en proposant une solution hybride associant le traitement d'image classique et l'intelligence artificielle : un composant d'apprentissage automatique basé sur des réseaux neuronaux a été ajouté au système d'inspection.

Une segmentation des images issues des inspections précédentes a été réalisée sur la base du type de particules visibles. Grâce à ces images, l'intelligence artificielle a été entraînée à distinguer les particules inoffensives des particules indésirables. Le modèle d'IA a finalement été intégré dans les lignes de production en fonctionnement et affiné lors d'essais.

De plus, des caméras haute résolution ont été installées sur les stations de détection des particules, avec 5 mégapixels au lieu de 1,3 mégapixel. Le modèle d'IA a été intégré dans les applications logicielles existantes.

Le système d'inspection a été entièrement qualifié par VITRONIC, conformément au guide GAMP® 5 pour les systèmes assistés par ordinateur dans les environnements médicaux, médico-techniques et pharmaceutiques.

Le projet a duré environ 6 mois au total ; l'installation et la qualification sur les sites de production ont été effectuées en seulement trois semaines. La mise en service a eu lieu en avril 2022.

Résultat

Dès la mise en service, les chiffres ont montré que le nouveau système hybride était un succès total. À différentes vitesses de l'installation (avec des liquides plus agités à l'intérieur des conteneurs BFS), les résultats étaient tout aussi bons.

- 0.2%Le taux de faux rejets a pu être réduit à 0,2 % dans une ligne de production.

Comme souvent avec l'IA, la qualité et l'étendue des données d'entraînement ont été décisives : seul un ensemble de données important et soigneusement préparé permet d'obtenir des résultats rapides.

Ce projet le montre : le traitement classique des images et l'intelligence artificielle vont main dans la main. On peut supposer que de tels systèmes hybrides pourront également être utilisés dans d'autres domaines de production pour des tâches d'inspection difficiles.

Résumé

- Défi : les systèmes d'inspection des lignes de production de conteneurs BFS généraient trop de faux rejets en raison de conditions difficiles.

- Solution : les systèmes ont été mis à niveau et un composant d'intelligence artificielle y a été ajouté afin de pouvoir mieux distinguer les particules inoffensives et indésirables.

- Résultat : Le taux de faux rejets a pu être réduit à 0,2 %.