Case StudyNachrüstung KI-gestützter Partikelerkennung

Bei bestehenden Blow-Fill-Seal-Produktionslinien

Im Überblick

- Dokumentierte Projektlaufzeit von 6 Monaten

- Hybride Lösung aus klassischer Bildverarbeitung und KI

- Integration in die laufende Produktionslinie

- Gewissenhaft vorbereitete Datensätze als Erfolgsfaktor

Über den Kunden

Das Unternehmen ist weltweit führend in der Herstellung von Pharma- und Medizinbedarfs-Produkten. Es betreibt an mehreren Standorten große Produktionslinien für BFS-Behälter (Blow-Fill-Seal-Behälter). Für die Qualitätskontrolle setzt das Unternehmen bereits Systeme zur Automatischen Visuellen Inspektion von VITRONIC ein.

BFS-Behälter müssen absolut sauber sein: darin dürfen keine Metall- oder Kunststoffpartikel aus dem Produktionsprozess, Staub oder Härchen zurückbleiben. Solche unerwünschten Partikel etwa in Infusionslösungen können Patienten ernsthaft schaden oder sogar zum Tod führen.

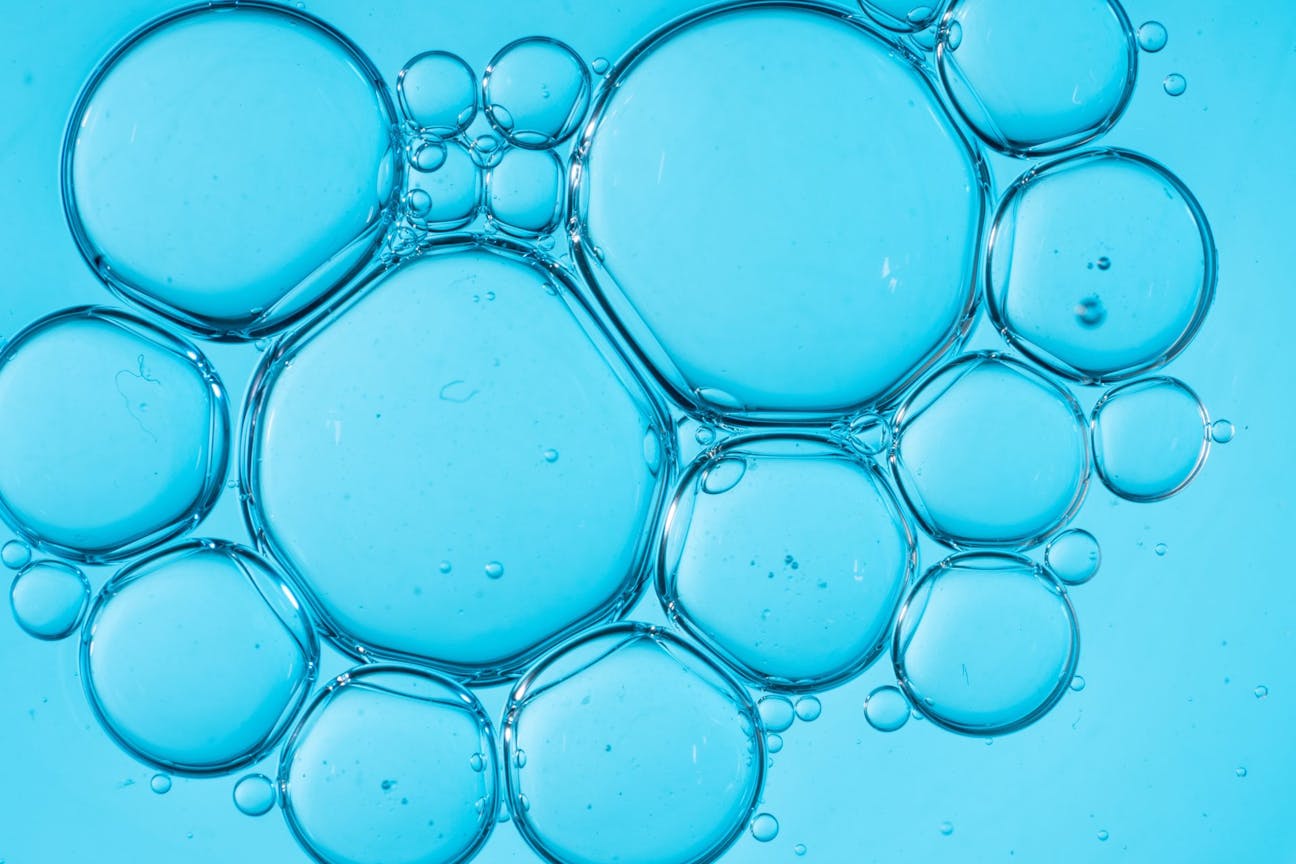

Deshalb müssen BFS-Behälter nach dem Befüllen und Verschließen lückenlos geprüft werden. Dafür kommen Kamerasensoren mit einer Bildverarbeitung zum Einsatz. Harmlose Luftblasen, Tröpfchen oder Schaum im und am Behälter können jedoch leicht mit unerwünschten Partikeln verwechselt werden. Das führt zu einer relativ hohen Rate an False-Rejects (falsche Ausschleusungen).

Die False-Reject-Rate war für den Produzenten nicht hinnehmbar. Mit klassischen Methoden der Bildverarbeitung konnte diese jedoch nicht weiter gesenkt werden.

Die Lösung

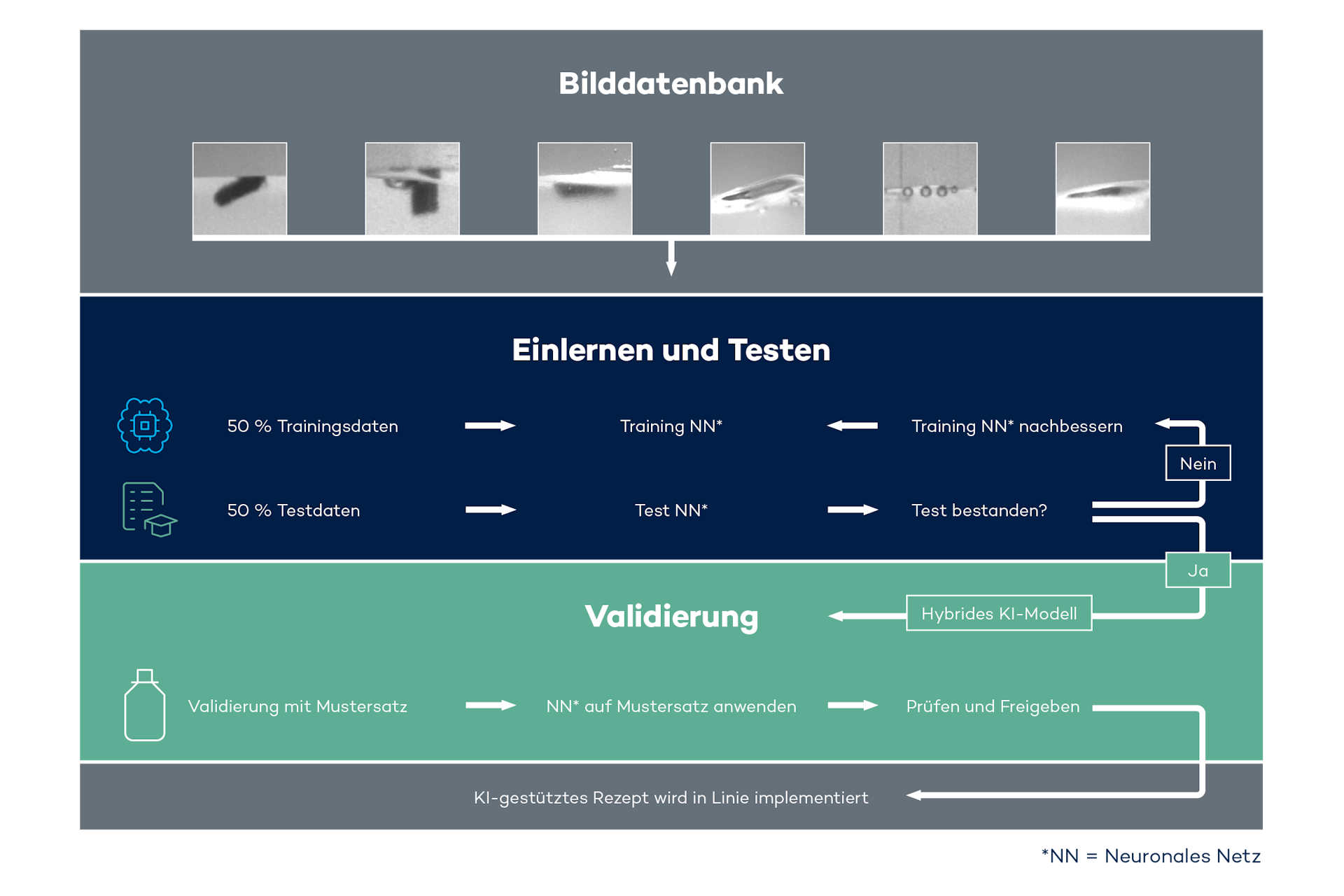

VITRONIC löste die Herausforderung durch eine hybride Lösung aus klassischer Bildverarbeitung und künstlicher Intelligenz: Das Inspektionssystem wurde um eine Machine-Learning-Kompontente erweitert, die auf neuronalen Netzen basiert.

Das Bildmaterial aus den bisherigen Inspektionen wurde segmentiert, je nachdem, welche Art Partikel darauf zu sehen sind. Mit diesen Bildern wurde die künstliche Intelligenz darauf trainiert, harmlose und unerwünschte Partikel zu unterscheiden. Das KI-Modell wurde schließlich in die laufenden Produktionslinien integriert und in Testläufen weiter verfeinert.

Zusätzlich wurden höher auflösende Kameras an den Stationen zur Partikelerkennung installiert, mit 5 Megapixel statt nur 1,3 Megapixel. Das KI-Modell wurde in die bestehenden Software-Applikationen integriert.

Das Inspektionssystem wurde durch VITRONIC vollumfänglich qualifiziert, in Anlehnung an den GAMP®-5-Leitfaden für computergestützte Systeme im medizinischen, medizintechnischen und pharmazeutischen Umfeld.

Insgesamt dauerte das Projekt rund 6 Monate; die Installation und Qualifizierung an den Produktionsstandorten wurden in nur drei Wochen durchgeführt. Der Go-live war im April 2022.

Das Ergebnis

Sofort nach der Inbetriebnahme zeigten die Zahlen, dass das neue, hybride System ein voller Erfolg ist. Bei unterschiedlichen Anlagengeschwindigkeiten (mit stärker bewegten Flüssigkeiten innerhalb der BFS-Behälter) waren die Ergebnisse ähnlich gut.

- 0,2%Die False-Reject-Rate konnte in einer Produktionslinie auf 0,2 Prozent reduziert werden.

Wie bei anderen KI-Projekten spielten Qualität und Umfang der Trainingsdaten eine entscheidende Rolle: erst der große, gewissenhaft vorbereitete Datensatz ermöglichte die schnellen Ergebnisse.

Das Projekt zeigt: Klassische Bildverarbeitung und künstliche Intelligenz lassen sich perfekt kombinieren. Es ist davon auszugehen, dass solche hybriden Systeme auch in anderen Produktionsbereichen für schwierige Inspektionsaufgaben eingesetzt werden können.

Zusammenfassung

- Herausforderung: Die Inspektionssysteme in Produktionslinien für BFS-Behälter erzeugte aufgrund schwieriger Bedingungen zu viele False-Rejects.

- Lösung: Die Systeme wurden aufgerüstet und um eine KI-Komponente erweitert, um harmlose und unerwünschte Partikel besser unterscheiden zu können.

- Ergebnis: Die False-Reject-Rate konnte auf 0,2 Prozent reduziert werden.