Smart ProductionWie aus Daten Entscheidungen werden

Intelligente Schweißnahtprüfung mit VIRO WSI und Weldloop für vernetzte und datentransparente Produktionsprozesse

Die automatisierte Schweißnahtprüfung bietet hier eine zentrale Stellschraube: Sie digitalisiert nicht nur die Kontrolle, sondern macht die Prozessqualität messbar und entwickelbar. Dank integrierter KI-Algorithmen gehört VIRO WSI von VITRONIC zu den Innovationstreibern für diesen Wandel. VIRO WSI ist die integrierte Lösung, die Daten nicht nur erfasst, sondern als Grundlage für Entscheidungen nutzbar macht. Der Weg zur intelligenten, resilienten Fertigung beginnt bei der Qualitätssicherung – datenbasiert, digitalisiert und zunehmend KI-gestützt.

Dokumentation als strategisches Werkzeug für kontinuierliche Verbesserung

In der digitalisierten Fertigung wird aus dem Pflichtnachweis – der Dokumentation – ein Produktivitätsfaktor. Jede von VIRO WSI geprüfte Schweißnaht wird automatisch erfasst, klassifiziert und archiviert: lückenlos, standardisiert, rückverfolgbar. Durch die Integration in Weldloop können diese Daten zusätzlich KI-basiert analysiert werden, sodass nicht nur Nachweise entstehen, sondern konkrete Optimierungspotenziale sichtbar werden.

Alle Prüfungen sind auditfähig dokumentiert. Die Daten können werkübergreifend statistisch ausgewertet werden: auf Bauteilebene, Nahtniveau oder nach Fehlerart. So entsteht ein konsistentes Qualitätsbild über Linien, Werke und Zeiträume hinweg. Die Dokumentation ist damit mehr als ein Nachweis. Sie bildet die Grundlage für kontinuierliche Prozessoptimierung und für den Übergang von der reaktiven zur präventiven Qualitätssicherung.

Warum Sichtprüfung allein nicht reicht

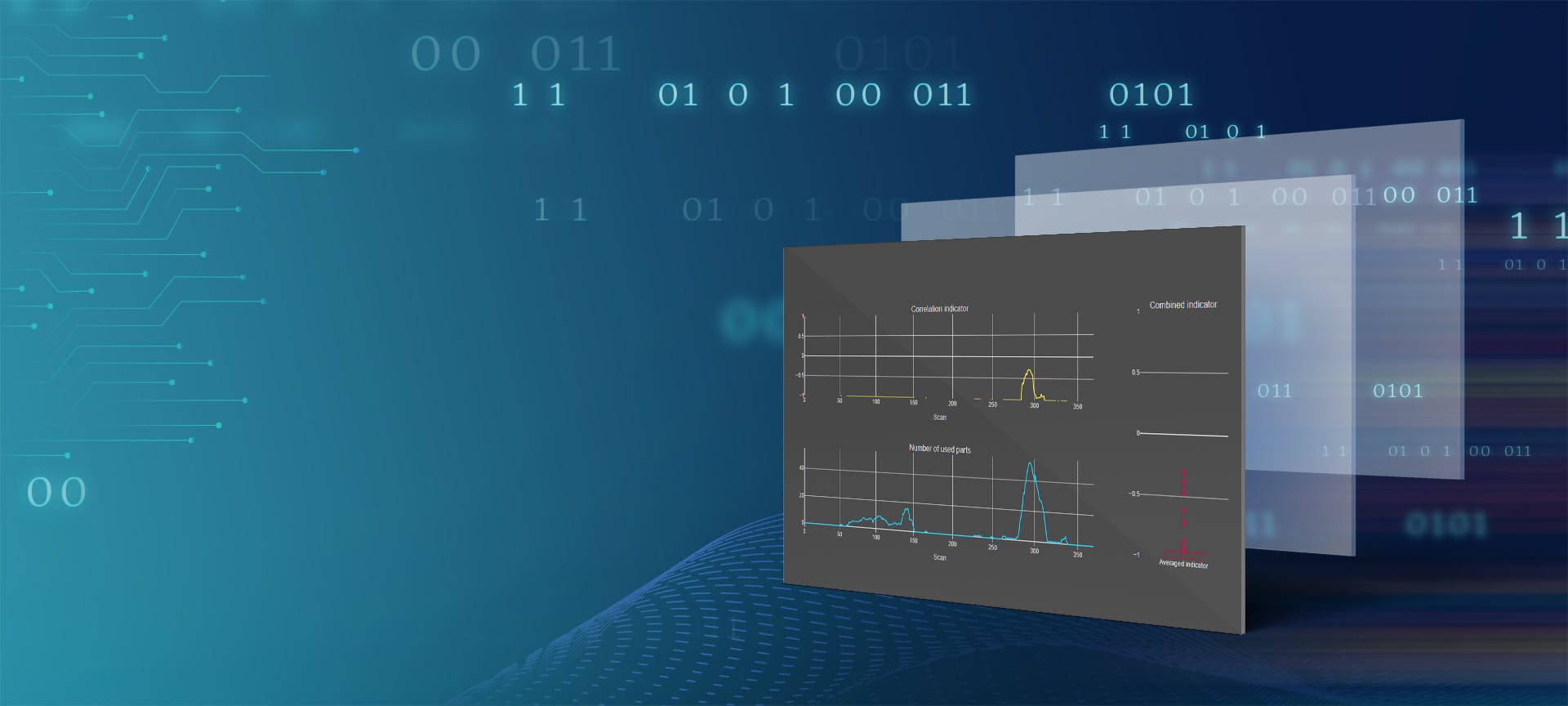

Sichtprüfungen von Schweißnähten liefern nur begrenzte Orientierung: Sie erkennen, dass ein Fehler aufgetreten ist. Aber nicht, warum. Und erst recht nicht, wie er sich in Zukunft vermeiden lässt. Gleichzeitig entstehen in automatisierten Prüfprozessen täglich zehntausende Datensätze – pro Schweißnaht, pro Bauteil, pro Schicht. Diese Daten enthalten wertvolle Informationen über systematische Schwachstellen im Prozess: zu hoher Energieeintrag, ungleichmäßiger Drahtvorschub, fehlerhafte Brennerpositionierung. Doch ohne Kontext, Struktur und Visualisierung bleiben sie ungenutzt. Daten entstehen, aber keine Erkenntnis.

An diesem Punkt setzt VIRO WSI in Verbindung mit der Datenplattform Weldloop an. Ziel ist nicht die bloße Dokumentation, sondern die vollständige Verwandlung von Prüfdaten in Prozesswissen. Nur wer Abweichungen versteht und korrekt einordnet, kann gezielt handeln und damit die Brücke schlagen vom Fehlerbild zur Steuerungsentscheidung.

Integration von Prüf- und Prozessdaten für datengestützte Optimierung

Die Grundlage für datengestützte Prozessoptimierung ist eine Architektur, die Prüfdaten und Prozessparameter in einem konsistenten System zusammenführt. Genau das leistet die Kombination aus VIRO WSI und Weldloop. VIRO WSI übernimmt die Inline-Erfassung der Schweißnaht – optisch, dreidimensional, vollautomatisiert. Die Sensorik erkennt selbst kleinste Abweichungen ab 0,1 mm. Dabei entsteht nicht nur ein Prüfentscheid, sondern ein vollständiger digitaler Zwilling jeder Naht mit allen relevanten Merkmalen. Weldloop ergänzt diese Inspektionsdaten durch Prozessparameter: Stromverlauf, Drahtvorschub, Nahtposition, Lichtbogenstabilität etc.

Das Ergebnis ist eine einheitliche Datenbasis, die mit Hilfe von Machine Learning Korrelationen erkennt, die für das menschliche Auge kaum sichtbar sind. Daraus entsteht eine Datenbasis, die sowohl lokale Prüfstellen als auch zentrale Qualitätssicherungssysteme nutzen können. Prozessverläufe und Fehlerbilder stehen im gleichen System zur Verfügung – verbunden, analysierbar, rückverfolgbar.

Fehler erkennen, analysieren, abstellen

Prüfdaten entfalten erst dann ihren Wert, wenn sie zur richtigen Schlussfolgerung führen. Ein Beispiel: Wird an einer Baureihe regelmäßig ein Durchbrand erkannt, zeigt die Verknüpfung mit Prozessparametern wiederkehrende Stromspitzen an exakt diesen Positionen. Weldloop markiert diese Abweichungen im Zeitverlauf, vergleicht sie mit definierten Grenzwerten und stellt die Toleranzverletzung visuell dar. Das Ergebnis: eine klare Empfehlung zur Anpassung der Stromquelle oder Brennereinstellung.

Noch bevor sich Fehler im Ausschuss niederschlagen, lassen sich ohne großen Zeitaufwand die kritischen Nahtpositionen, ihre Häufigkeit, betroffene Bauteile und deren Verteilung über Schichten und Zeiträume auswerten. Dies reduziert Nacharbeit, spart Materialkosten und stärkt die Wettbewerbsfähigkeit – insbesondere bei hohen Stückzahlen wie in der Automobilfertigung. Werkzeuge wie Heatmaps, Pareto-Diagramme oder Segmentanalysen zeigen dabei, wo der Handlungsbedarf am größten ist und wo Maßnahmen die größte Wirkung entfalten.

Auch der umgekehrte Weg ist möglich: Linienverantwortliche können einzelne Fehlerklassen analysieren und rückverfolgen, unter welchen Prozessbedingungen sie entstehen. So entsteht aus einem isolierten Prüfentscheid ein vollständiger Analysepfad: von der Detektion zur Ursache und zur konkreten Optimierungsmaßnahme. Das spart nicht nur Zeit und Ressourcen, sondern verschiebt die Qualitätssicherung von einer rückwirkenden Kontrolle zu einer vorausschauenden Prozesssteuerung.

Industrie der Zukunft: Zukunftsfähigkeit durch modulare, KI-gestützte Systeme

Die digitale Automatisierung der Schweißnahtprüfung markiert erst den Anfang. Entscheidend für die Zukunftsfähigkeit industrieller Fertigung ist die Fähigkeit, Qualität nicht nur zu prüfen, sondern kontinuierlich zu sichern und vorausschauend zu steuern. Mit KI-gestützter Auswertung bilden VIRO WSI und Weldloop die Basis dafür.

Die Vision: Eine Fertigung, die sich auf Basis von Echtzeitdaten selbst optimiert. Fehlerbilder werden nicht nur analysiert, sondern antizipiert. Prozessabweichungen werden nicht nachträglich korrigiert, sondern bereits in einem Stadium verhindert, bevor sie produktrelevant werden. Die dafür nötigen Mechanismen sind bereits angelegt: leistungsfähige Sensorik, vollständige Datenerfassung, modulare Schnittstellenarchitektur und KI-basierte Bewertungssysteme.

Zukünftige Software-Releases werden diese Fähigkeiten schrittweise erweitern, beispielsweise um Funktionen zur prädiktiven Qualitätsprognose oder zur automatisierten Rückkopplung in die Schweißprozesssteuerung. Dabei bleibt das System updatefähig, rückwärtskompatibel und offen für Integration in bestehende Linien und Architekturen

Fazit

Kurz gesagt:

- VIRO WSI und Weldloop verwandeln Prüfdaten in Prozesswissen und machen Schweißnahtqualität messbar, nachvollziehbar und optimierbar.

- Automatisierte Dokumentation und KI-gestützte Analysen schaffen eine auditfähige Grundlage für präventive Qualitätssicherung.

- Von reaktiv zu vorausschauend: Fehler werden nicht nur erkannt, sondern in Zukunft antizipiert und vermieden.