Smart ProductionSchweißprozess Optimieren Durch Verknüpfte Daten

Sind selbstoptimierende Schweißlinien möglich?

Ohne automatisierte Prüfung geht es nicht

Um Prozesse zu optimieren, benötigen Sie Daten. Wie der Begriff Big Data sagt: je mehr, desto besser. Geprüft und optimiert wird heute immer noch oft anhand von Erfahrungswerten: letztlich auch nichts anderes als „im Kopf gesammelte Daten“. Sie sind jedoch schwer auszuwerten und hängen von den einzelnen Prüfern und Ingenieuren ab.

Hier stößt die manuelle Sichtprüfung von Schweißnähten an ihre Grenzen: Geschulte menschliche Prüfer mögen ähnlich genau oder punktuell genauer sein wie die automatische Schweißnahtprüfung durch industrielle Bildverarbeitung. Doch nur letztere misst und dokumentiert lückenlos alle Daten jeder Schweißnaht, wie etwa Maße oder Volumen, und vor allem Abweichungen, also Fehler.

Pro Schweißnaht werden dabei dutzende Datensätze erfasst, die Sie nun zur Optimierung verwenden können.

Prüfdaten und Prozessdaten verknüpfen

Prüfdaten allein bringen Sie allerdings nur bedingt weiter: sie verraten nämlich nicht, wodurch die Fehler verursacht wurden. Nur mit diesem Wissen können Sie den Schweißprozess optimieren und die Fehlerquellen beseitigen.

Dafür müssen Sie die Prüfdaten (der Bildverarbeitung) mit den Prozessdaten (des Schweißvorgangs) eines Fertigungsteils vergleichen. Die Ursache für rund 60 Prozent aller Schweißfehler können Sie durch eine Gegenüberstellung der beiden Datensätze herausfinden.

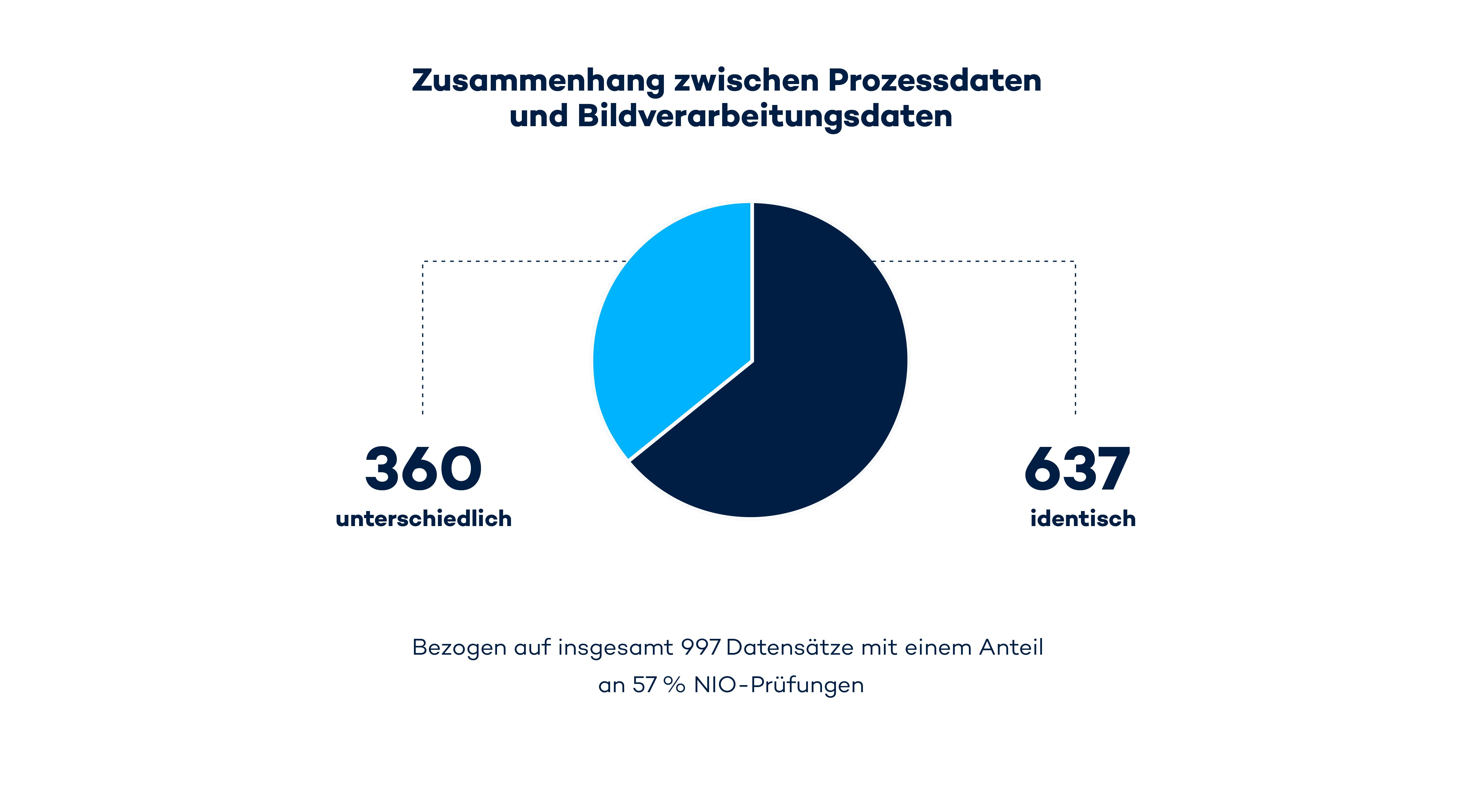

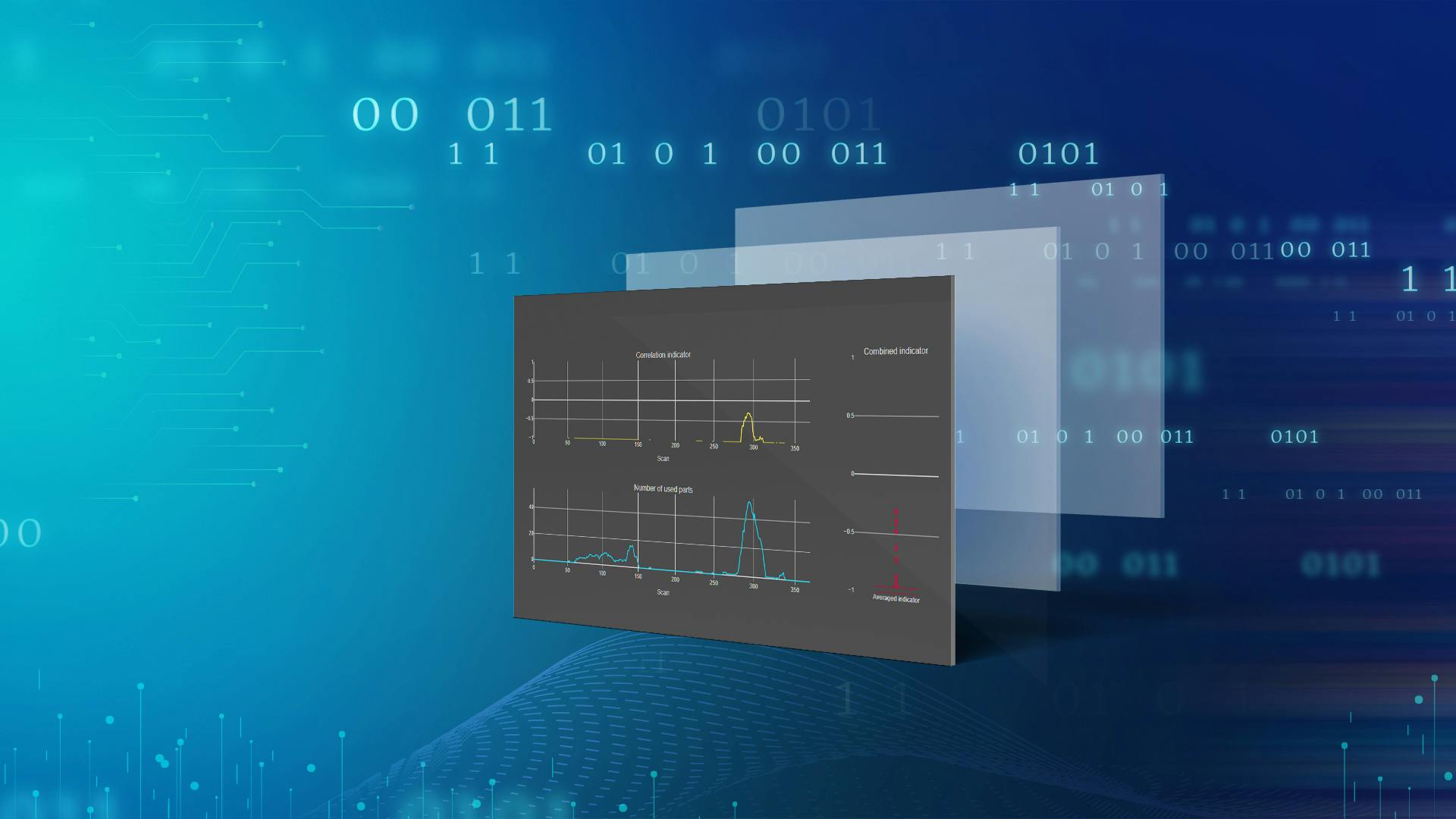

Das ergab die Untersuchung von fast 1.000 Schweißnahtinspektionen, deren Ergebnis Sie in dieser Grafik sehen:

Es bringt Ihnen allerdings wenig, wenn diese Daten in getrennten Systemen liegen. Sie müssten tausende von Daten manuell vergleichen und Messwerte einzeln analysieren: eine kaum umsetzbare Aufgabe.

Erst durch die Integration aller Daten können Sie die Fehlersuche und die Prozessoptimierung deutlich beschleunigen – und sogar automatisieren. Wie funktioniert das?

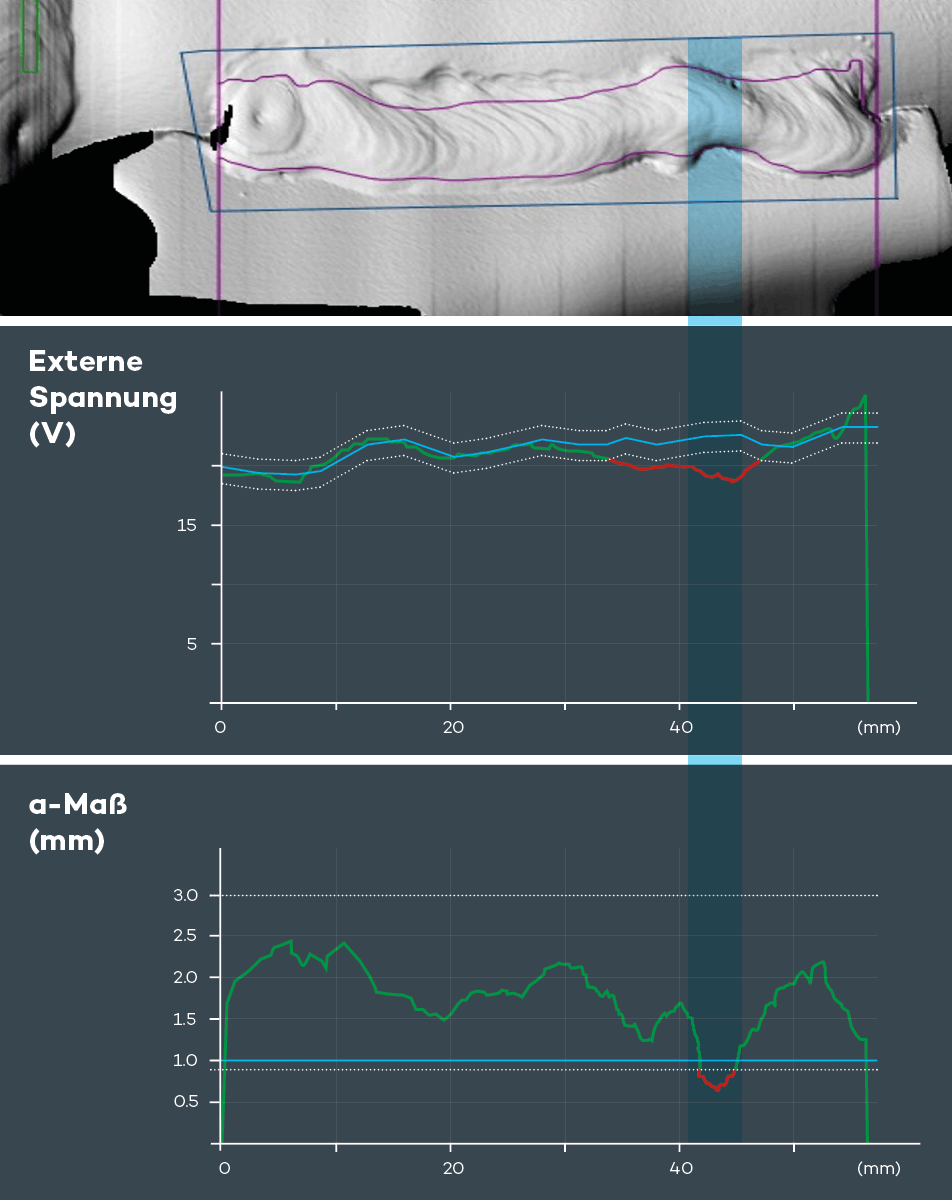

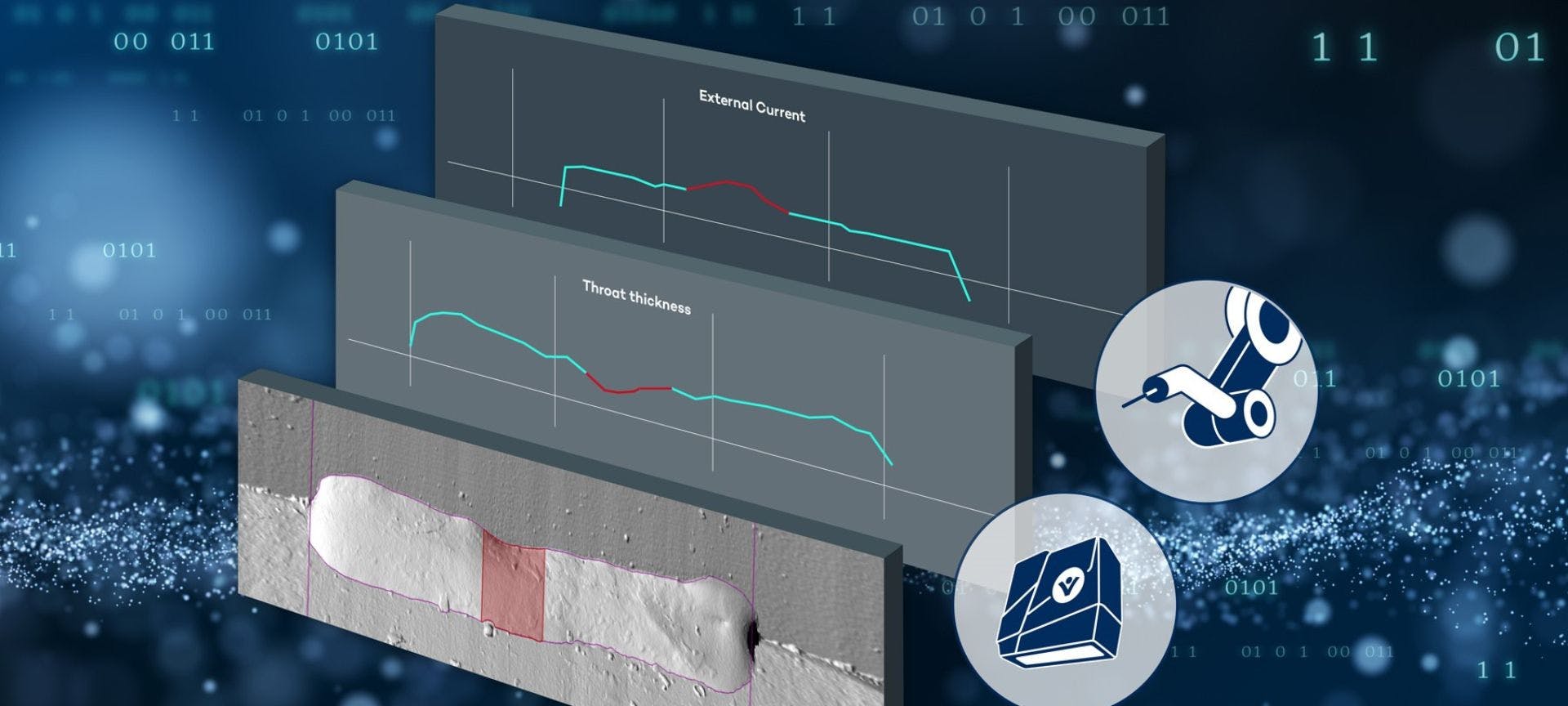

Zunächst analysiert eine Software die Fehlerschwerpunkte und ihre Korrelation mit den Prozessdaten und den geometrischen Daten der Schweißnaht. Die folgende Grafik zeigt, wie eine Software Zusammenhänge zwischen optischen Bilddaten, gemessenen Prüfdaten und Prozessdaten darstellt. Das fehlerhafte A-Maß lässt sich dadurch auf einen Spannungsabfall zurückführen:

Diese Art der Analyse funktioniert nicht nur auf Basis einzelner Fertigungsteile. Anhand verschiedener Auswertungen und Visualisierungen können große Datenmengen dargestellt werden, etwa verschiedene Messgrößen mehrerer Nähte über einen gewissen Zeitraum.

Im unten dargestellten Beispiel werden zwei Werte für mehrere Nähte verglichen: Das aus dem Drahtvorschub berechnete Nahtvolumen und die gemessenen 3D-Daten der Naht. Große Streuungen gleichfarbiger Punkte deuten hier darauf hin, dass das Schweißgut in einen Spalt läuft.

Genauso können Sie Daten über längere Zeit erfassen und analysieren, um Trends und Ursachen für häufige Fehler zu finden. Zukünftig wird eine künstliche Intelligenz (KI) den Optimierungsprozess unterstützen: Sie analysiert alle erfassten Daten, erkennt darin Muster, identifiziert potenzielle Fehlerquellen und schlägt Maßnahmen vor.

Die Optimierungspotenziale für Ihren Schweißprozess

Wie optimieren Sie Ihre Schweißlinie durch die Verknüpfung dieser Daten? Sie können drei Ergebnisse erzielen:

- Wie bereits gezeigt erkennen Sie einen Großteil der Fehlerursachen sofort und können sofort Optimierungen vornehmen.

- Sie können die Treffsicherheit der Prüfung selbst optimieren und vor allem Pseudo-Fehler (Falsch-Negativ-Prüfungen) minimieren. Die Prüfeinheit hat zusätzlich zu den Bilddaten die Prozessdaten für die Analyse zur Verfügung. Dadurch kann sie beispielsweise entscheiden, ob sie eine Schweißnaht, noch als „innerhalb der Toleranz“ bewertet oder einen Fehler meldet.

- Wenn Abweichungen im Prozess häufig zu Fehlern führen, könnten diese durch einen Rückkopplungsprozess schon während des Schweißens korrigiert werden.

Als Ergebnis erhalten Sie stabilere Schweißprozesse, reduzieren Stillstandszeiten und senken den Ausschuss.

Die selbstoptimierende Schweißlinie – nur eine Frage der Zeit

Lässt sich der Optimierungsprozess automatisieren – so wie die Serienfertigung selbst an vielen Stellen schon ohne manuelle Eingriffe funktioniert?

Noch nicht. Es ist jedoch nur eine Frage der Zeit. Künstliche Intelligenzen lernen mit jedem zusätzlichen Datensatz und jedem erkannten Fehler hinzu. Sie können Muster und Zusammenhänge immer besser erkennen und Schlüsse ziehen – das ist das Wesen des sogenannten Machine Learning.

Wenn ein bestimmtes Prozessdatenmuster schon 1.000 Mal einen Schweißfehler verursacht hat, ist es sehr wahrscheinlich, dass er es beim 1.001-sten Mal auch wieder tun wird. Die KI könnte dann eingreifen und läge mit hoher Wahrscheinlichkeit richtig.

Ein geschlossener Kreislauf mit der Integration von Daten aus verschiedenen Prozessschritten führt zu höherer Produktivität im Schweißprozess und zu höherer Sicherheit in der automatisierten Qualitätsprüfung. In Zukunft werden definierte Prozessverbesserungen und vorbeugende Eingriffe ohne menschliches Zutun möglich werden.

So wird eine Schweißlinie zu einem „Kreislaufsystem“, das laufend Daten erhebt und auswertet, sich selbst optimiert und im Idealfall bereits eingreift, bevor Fehler passieren.

Wichtig: Welche Aktionen eine Software vornehmen darf und welche eine menschliche Freigabe erfordern, entscheiden weiterhin Sie. Als Verantwortlicher für den Schweißprozess behalten Sie die Hoheit über die Optimierung – das System unterstützt Sie dabei.

Fazit

Kurz gesagt

- Erfassen Sie Daten möglichst lückenlos an allen Stellen der Schweißlinie.

- Durch die Verknüpfung von Prüf- und Prozessdaten erkennen Sie bei rund 60 Prozent aller Schweißfehler sofort die Ursache.

- Mit den Daten können Sie sowohl den Schweißvorgang als auch die Prüfung optimieren.