Case StudyWeldloop: Nutzung von fortschrittlicher Datenintegration schafft neue Optimierungspotenziale

Wie lassen sich Schweißprozesse mit Big Data optimieren und Fehlerquellen beseitigen?

Keine fehlerhafte Schweißnaht darf die Produktion verlassen: Das ist ein unumstößliches Gesetz bei der Serienfertigung von sicherheitsrelevanten Fahrzeugteilen. Deshalb ist es dringend notwendig, den Schweißprozess mit Big Data zu optimieren. Wie kann dies sichergestellt werden?

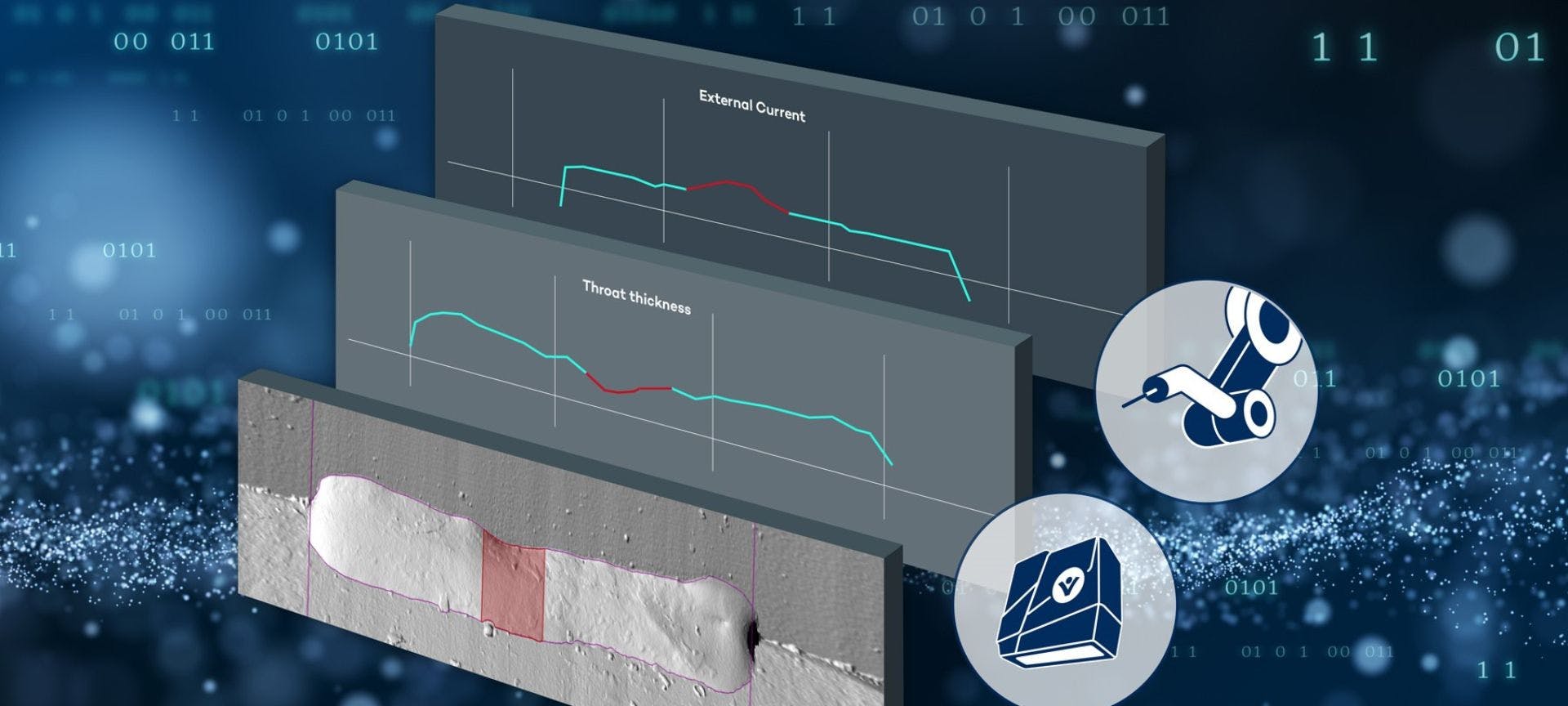

Die Software Weldloop von VITRONIC integriert Daten aus der Schweißnahtprüfung mit Prozessdaten der Schweißlinie. Dadurch können Ursachen für fehlerhafte Nähte leichter identifiziert und die Schweißprozesse optimiert werden. Die neueste Version der Lösung wurde um weitere Auswertungen, Visualisierungen und Tools erweitert. Sie erleichtern die Datenanalyse und die Beseitigung der Fehlerquellen – und sparen wertvolle Zeit in der Produktion.

Schweißprozesse optimieren, um Ausschuss zu vermeiden

Bei der Produktion von Karosserieteilen oder Achsen für Fahrzeuge muss jede einzelne Schweißnaht geprüft werden: im Hinblick auf Sicherheit darf es keine Kompromisse geben. Automatisierte Prüfsysteme finden mithilfe einer Bildverarbeitung zuverlässig alle Fehler und dokumentieren die Prüfergebnisse. Die Nicht-OK-Teile werden ausgeschleust und nachbearbeitet.

Jeder Schweißfehler kostet unnötig Zeit und Geld. Fahrzeughersteller müssen effizient arbeiten. Fehlerhafte Teile vor der Auslieferung zu erkennen, reicht allein nicht. Ziel muss sein, Fehler und Ausschuss möglichst von vornherein zu vermeiden – indem Fehlerquellen schnell gefunden und beseitigt werden. So können die Schweißprozesse Prozesse schrittweise stabiler und zuverlässiger gemacht werden.

Prüfdaten und Prozessdaten verknüpfen

Die Daten aus der Sichtprüfung lassen jedoch ohne Kontext keine direkten Rückschlüsse auf Fehlerursachen zu. Solche Analysen hängen noch weitgehend von der Erfahrung der Schweißingenieure ab: sie machen sich auf Fehlersuche, verändern die Schweißparameter und versuchen so, den Fehler abzustellen. Das kann dauern. Währenddessen steht die Schweißlinie oft still. Außerdem verhindert diese Methode die durchgängige Automatisierung der Linie.

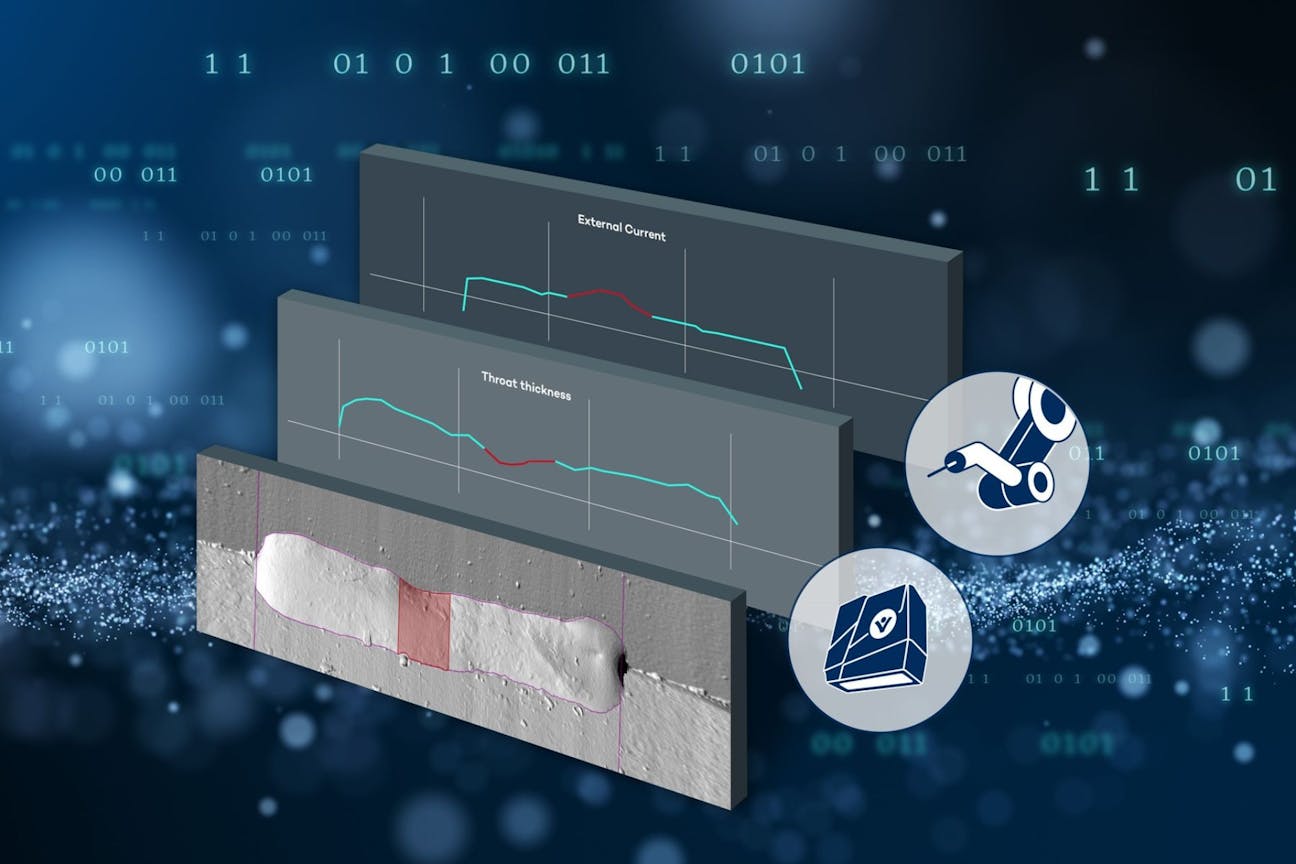

Deshalb hat VITRONIC, der Wiesbadener Spezialist für industrielle Bildverarbeitung, Anfang 2022 die Software Weldloop auf den Markt gebracht. Weldloop integriert Daten aus zwei Quellen: 3D-Daten aus der automatisierten Schweißnahtprüfung mit VITRONIC VIRO WSI und Prozessdaten der Schweißlinie in WeldCube Premium, der Dokumentationslösung des österreichischen Herstellers Fronius. Die Software mappet die Bild- und Prüfdaten mit den Prozessdaten und stellt sie gemeinsam dar. So können Zusammenhänge zwischen fehlerhaften Nähten und Abweichungen im Schweißvorgang leichter identifiziert werden.

Fehler schnell beseitigen durch visuelle Auswertungen und integrierte Lösungen

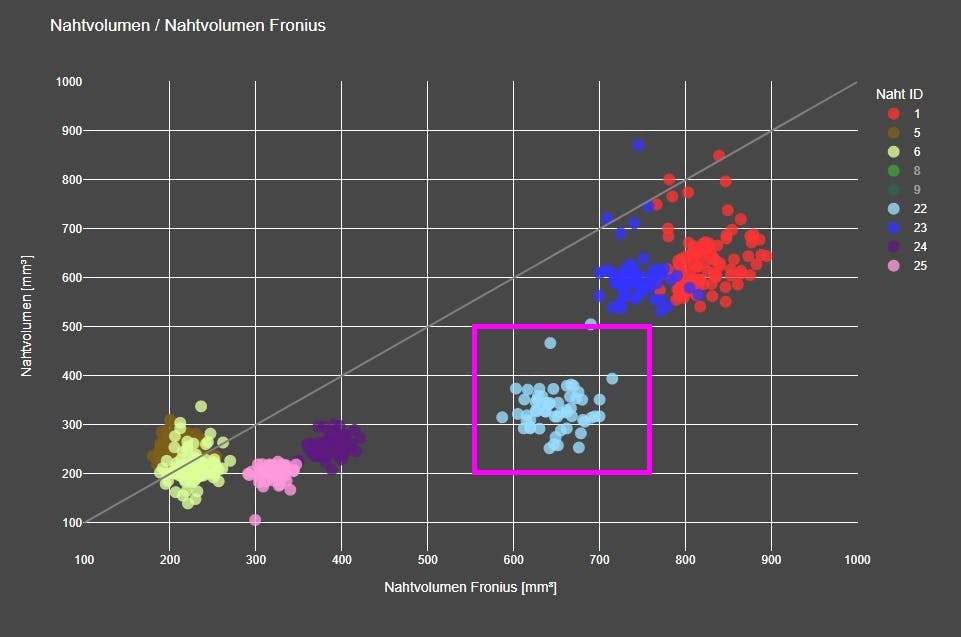

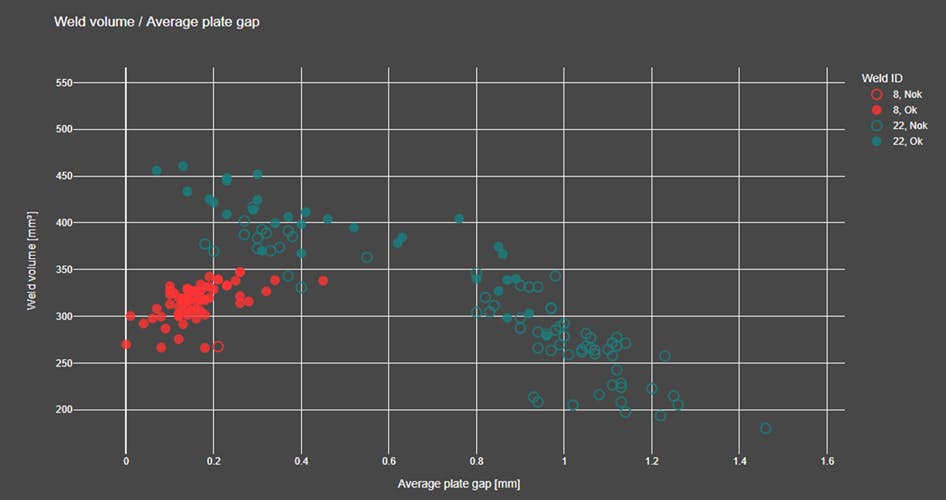

Die aktuellste Weldloop-Version stellt eine Reihe neuer Auswertungen, Visualisierungen und Tools zur Verfügung. Damit können Schweißingenieure Fehler schneller und leichter analysierenund die Ursachen beseitigen. Mit Darstellungen wie Streudiagrammen (Scatter Plots) lassen sich große Datenmengen auf einmal darstellen, etwa verschiedene Messwerte von mehreren Nähten in einer Übersicht (siehe Visualisierung).

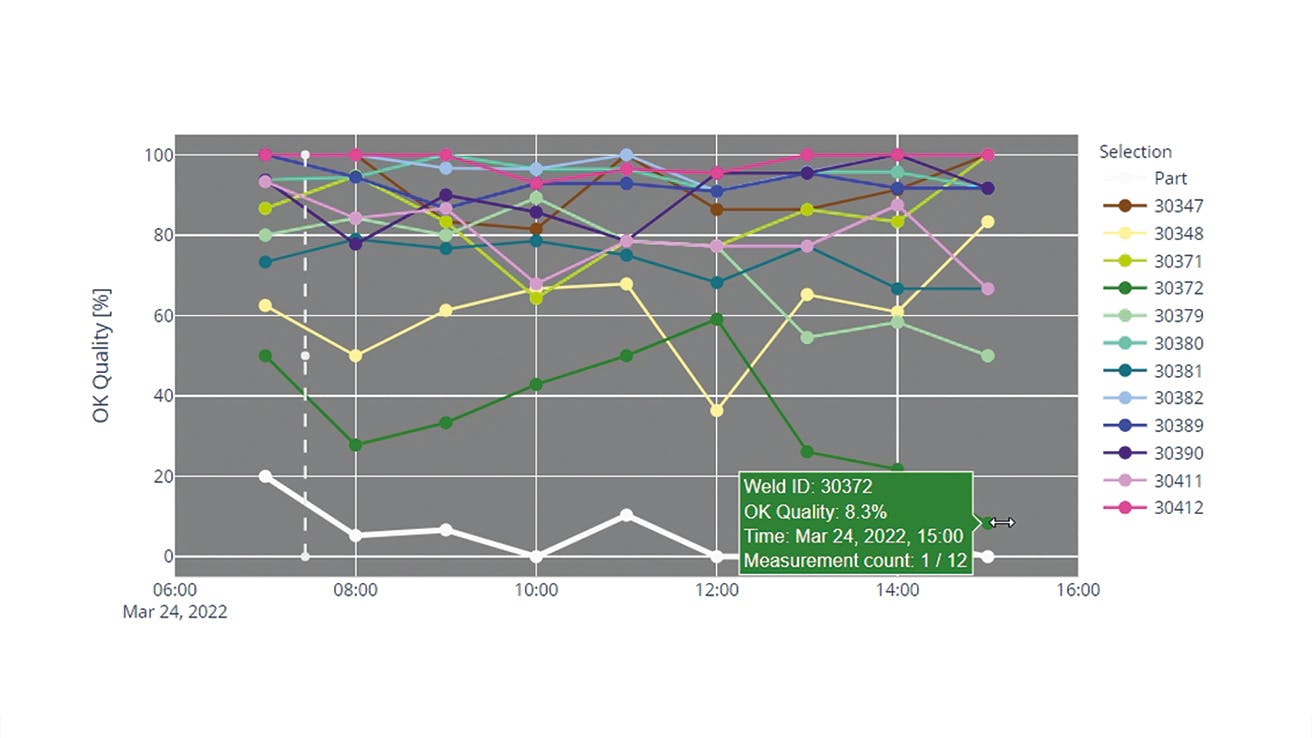

Anhand von Trenddarstellungen kann die Qualität eines Bauteils und einzelner Nähte stunden-, tage- und wochenweise über die Zeit nachvollzogen werden. Mit einem Klick springt man direkt in die Detailansicht mit den Messwerten einzelner Nähte. Fehlerursachen können zu einzelnen Schweißstationen und genauen Uhrzeiten zurückverfolgt werden.

Um die Ursache zu beseitigen, reichen ein paar weitere Klicks: Werker können in Weldloop prüfen ob die Prozessdaten innerhalb der vorgegebenen Limits liegen und direkt zu Weldcube Premium wechseln und dort die Parameter und Limits der Schweißstation optimieren. Manuelle Analysen werden überflüssig, genauso wie ständige Wechsel zwischen verschiedenen Stationen und Lösungen. Weldloop erlaubt ebenso den Import der manuellen Fehlerbewertungen durch die Werker; anhand der Daten können Pseudo-Fehler minimiert und die Prüfmethoden optimiert werden.

Für Dokumentation, Optimierungen und Audits bringt die Software eine Reihe von interaktiven Standardreports mit (siehe Scatter Plots). Alle Daten können in externe Datenbanken übertragen und dort langfristig archiviert werden.