Smart ProductionSchweißnahtprüfung mit Künstlicher Intelligenz

Intelligente Qualitätsprüfung für maximale Sicherheit

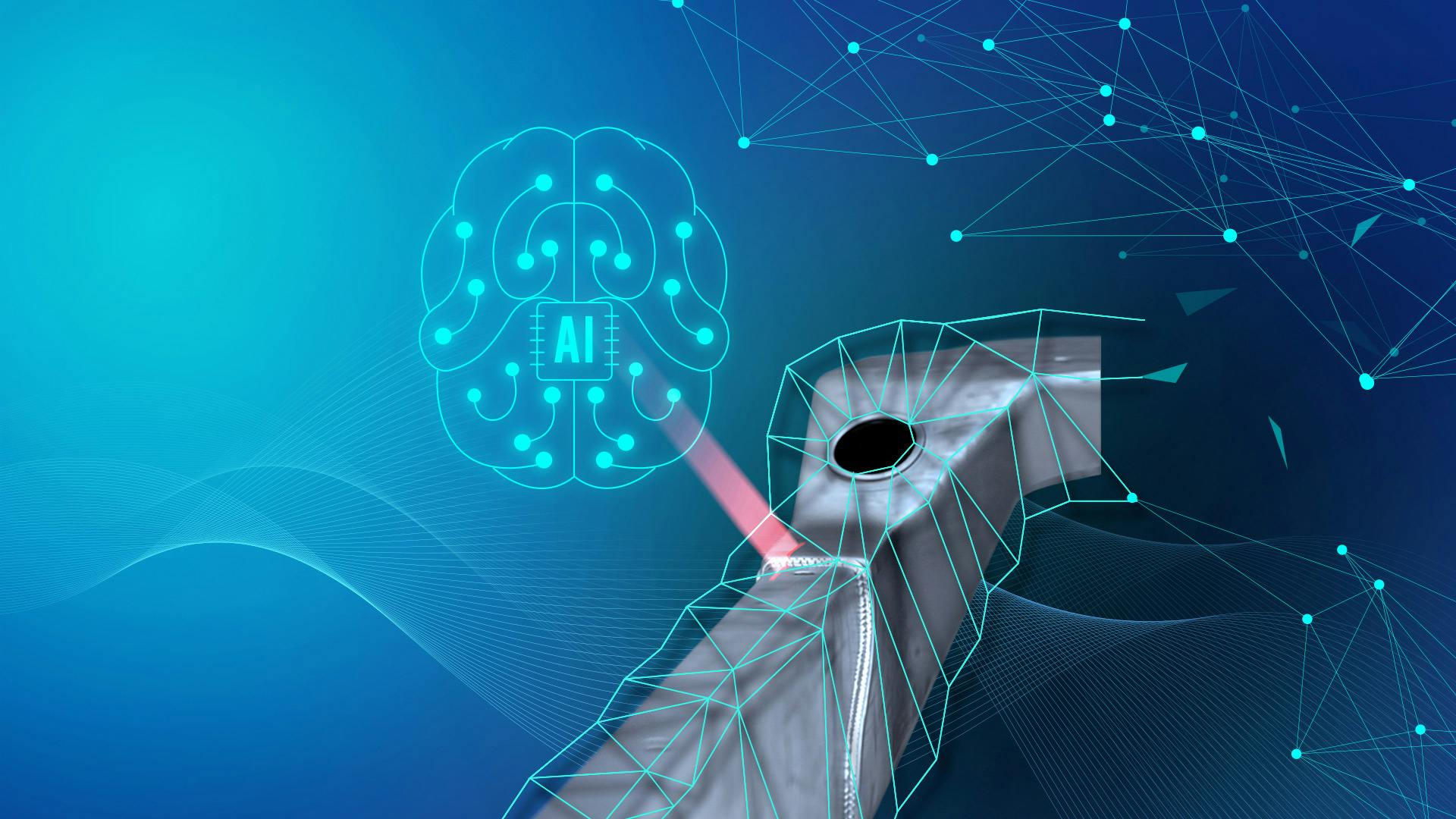

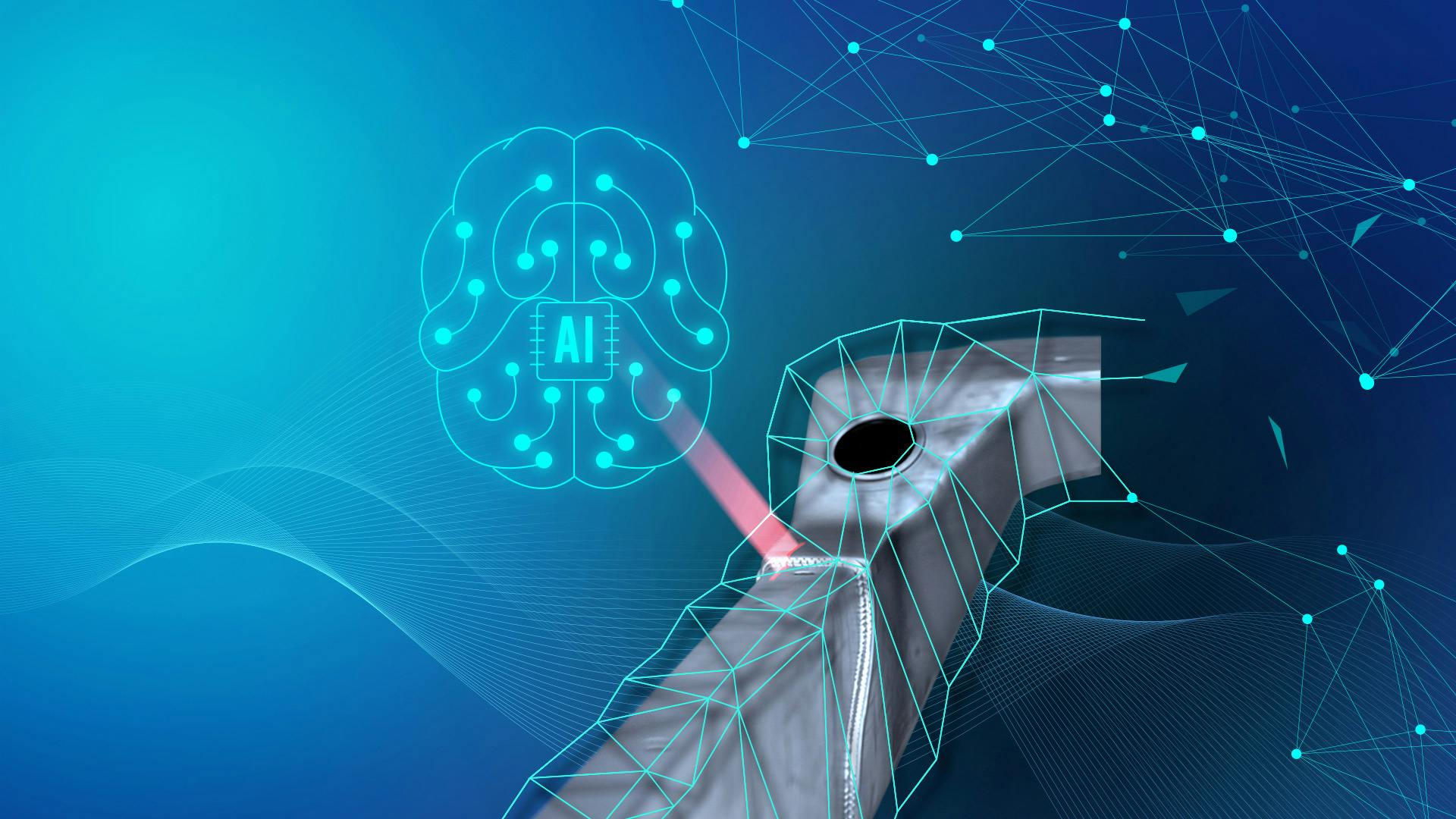

Das Thema Künstliche Intelligenz (KI) in der Bildverarbeitung hat VITRONIC in dem Blogartikel „Die industrielle Bildverarbeitung wird intelligent“ näher betrachtet. In diesem Artikel gehe ich auf die Integration von KI in Bildverarbeitungssystemen ein und betrachte es an einem konkreten Beispiel aus der Schweißnahtprüfung – die Detektion und Klassifikation von Schweißspritzern.

Schweißspritzer mindern die Qualität sichtbarer oder für die Montage relevanter Oberflächen. Deshalb ist eine äußerst zuverlässige Erkennung unerlässlich.

Warum ist die Integration von KI von Vorteil?

Die klassische Bildverarbeitung kommt bei sehr heterogenen Hintergründen und einer hohen Variation eines Fehlermerkmales an Grenzen. Deshalb ist das Ergebnis der klassischen Kantenerkennung bei Spritzern nicht immer eindeutig. Bei KI fällt dieser Nachteil weg, da KI selbständig Muster erkennt, die Menschen selbst nicht wahrnehmen oder nicht quantifizieren können. So macht KI die BV flexibler und bei neuen Bedingungen lernt das System eben dazu.

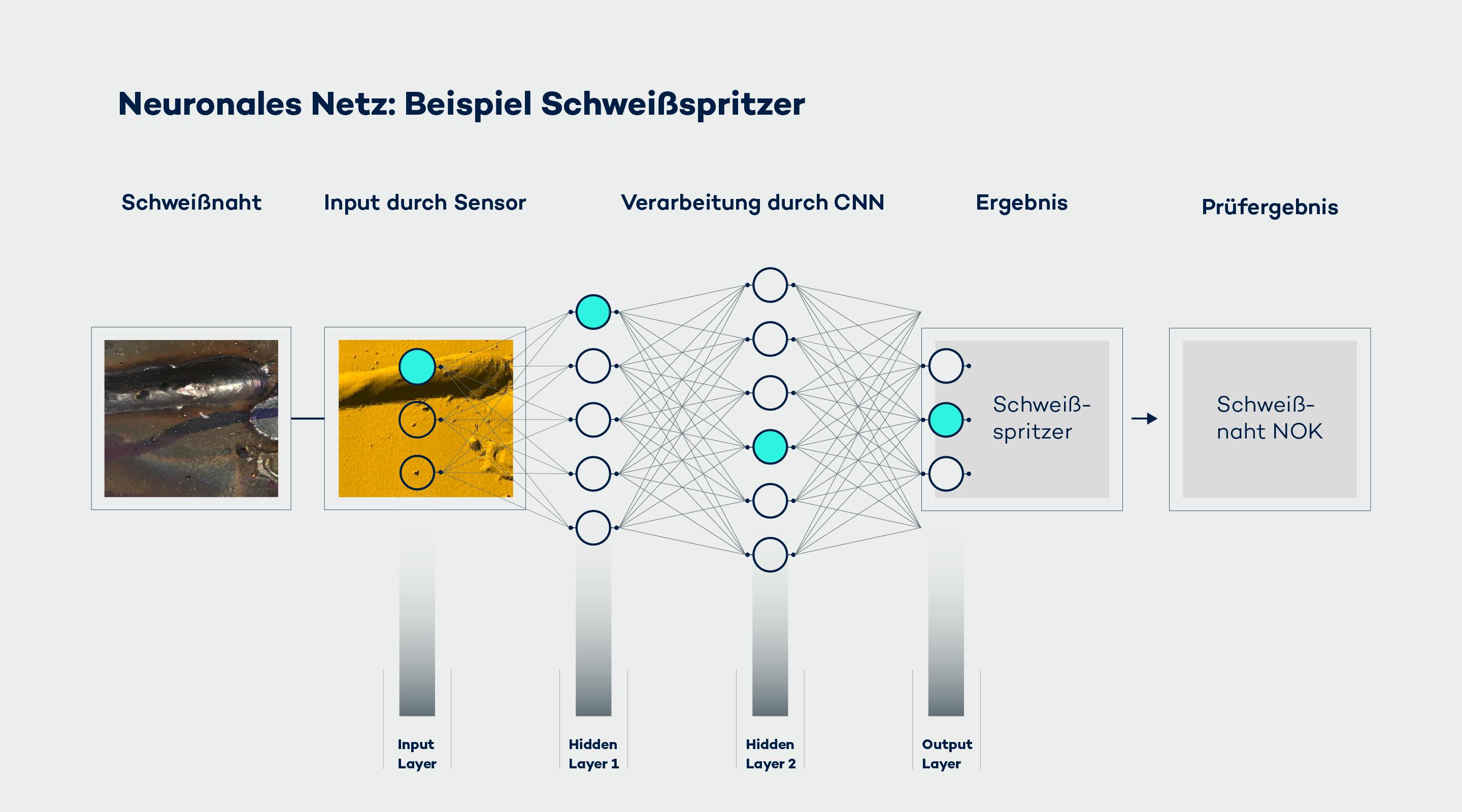

Spritzer-Detektion mit neuronalem Netz

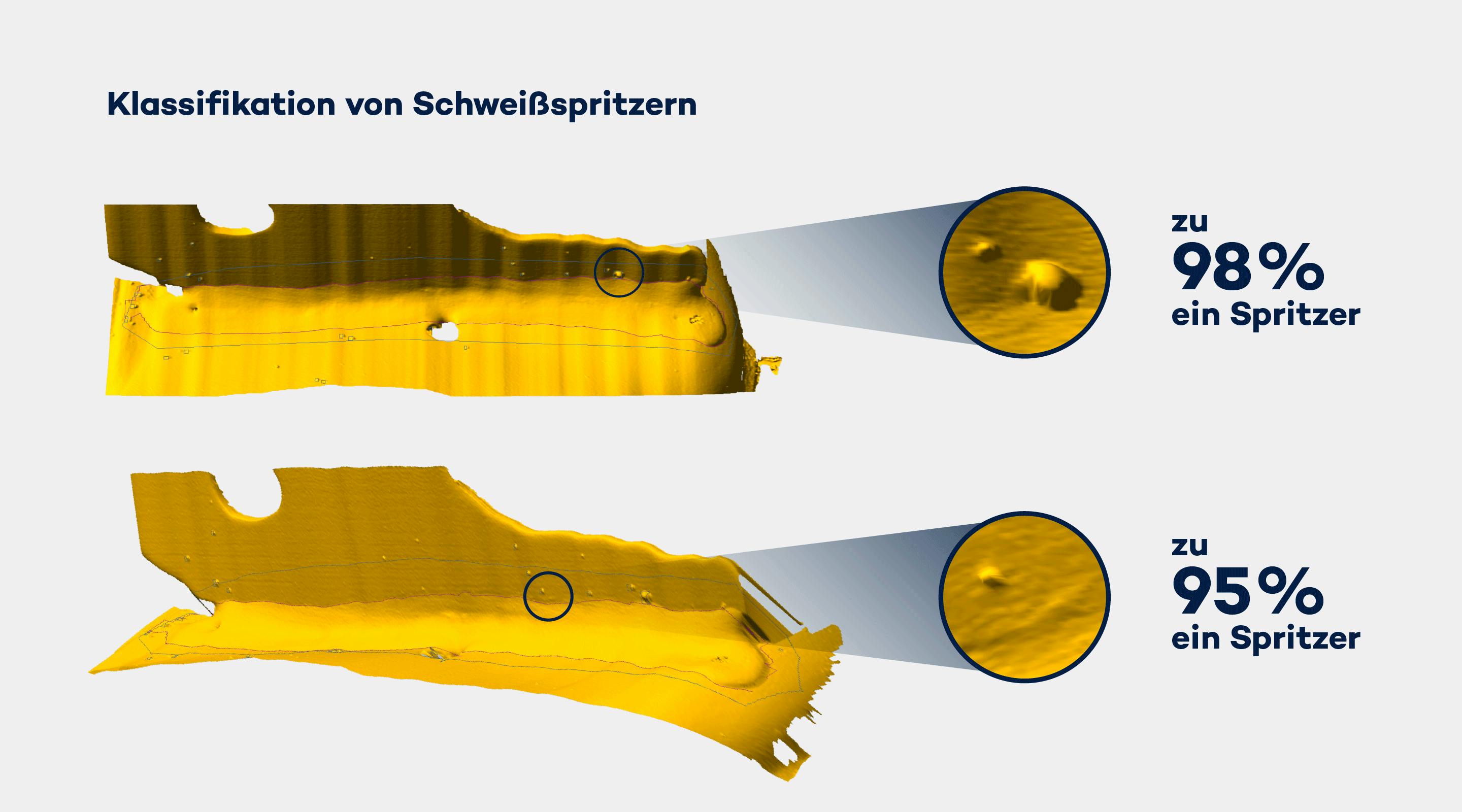

Doch wie lässt sich die Beurteilung „nicht erlaubter“ Schweißspritzer in die Toleranz eines Prüfsystems übersetzen? Dazu bewerten Experten, welche Unregelmäßigkeiten die KI als Schweißspritzer klassifizieren soll. Mit diesen vorbewerteten Daten werden künstliche neuronale Netze (CNN) trainiert. Ein so eingelerntes Netz kann weitere Spritzer schon nach sehr kurzer Trainingsphase besser klassifizieren verglichen mit dem klassischen Ansatz.

Wenn der Kunde unser VIRO WSI System kauft, dann kennt es schon 50 000 Ausprägungen von Schweißspritzern. Der Kunde muss es also nicht erst trainieren, die Arbeit hat ihm VITRONIC schon abgenommen.

Wichtig ist eine große Anzahl verschiedener Datensätze zum Fehlertyp, so dass später eine hohe Bandbreite unterschiedlicher Spritzer zuverlässig erkannt werden kann. Je mehr Inputdaten vorhanden sind, desto besser kann das Netz trainiert werden.

Der Trainingsdatensatz bzw. genauer jede Auffälligkeit wird mit einem Label versehen. Diese Labels bilden die Zielwerte für das Training.

Zu berücksichtigen ist, dass neuronale Netze nicht deterministisch sind. Es gibt bei der Fehlererkennung eine hohe Wahrscheinlichkeit aber keine Eindeutigkeit. Für diese Wahrscheinlichkeiten lässt sich dann ein Schwellwert setzen, ab der eine Klassifizierung als Spritzer erfolgt. Je niedriger der Schwellwert angesetzt wird, desto größer wird die Unsicherheit (100 % minus Schwellwert). Das wiederum bedeutet, dass es auch mit neuronalen Netzen Pseudofehler in der Klassifikation geben kann.

Der Einsatz von KI muss abgewogen werden

Eine Inline-Prüfung erfordert die Einhaltung der gegebenen Taktzeiten der Produktionslinie. Daher ist in der Praxis, die benötige Prüfzeit ebenfalls von essenzieller Bedeutung.

Zur Bewertung haben wir Gesamtauswertezeiten von klassischer und KI-gestützter BV verglichen.

Bestimmte KI-Algorithmen (wie SSD Single Shot Detection) erreichten hierbei fast gleiche Geschwindigkeiten wie klassische Bildverarbeitung.

Unter Berücksichtigung der höheren Genauigkeit der SSD-Methode stellt diese somit die bessere Alternative für die Prüfung von Schweißnähten dar.

Wir arbeiten ständig an der Optimierung unserer Lösungen, so auch am SSD für Schweißspritzer. Mein Augenmerk ist dabei auf der weiteren Reduktion von Pseudofehlern bei mindestens gleich schneller Verarbeitung.

Ausblick

Natürlich lässt sich KI nicht nur zum Klassifizieren von Schweißspritzern verwenden. So wird VITRONIC zukünftig KI auch bei anderen Fehlern wie Poren und Vertiefungen einsetzen. Das Potential ist groß, KI auf weitere Kriterien zu trainieren.

Fazit

Kurz gesagt

- Ein gut trainiertes Netz liefert gute Ergebnisse

- Hohe Auswertegeschwindigkeit ist für Inline-Prüfung geeignet

- Höhere Kundenzufriedenheit durch steigende Prüf- und Produktqualität