AutomobileVIRO WSM garantit des processus de soudage laser stables pour la production de batteries

Les fabricants européens de batteries pour véhicules électriques doivent rattraper leur retard en termes d'efficacité

Plus de 20 « gigafactories » (ou « giga » usines) destinées à la fabrication de batteries pour les véhicules électriques doivent voir le jour en Europe. Les acteurs locaux comptent bien avoir leur part du gâteau et établir des chaînes d'approvisionnement plus robustes et indépendantes.

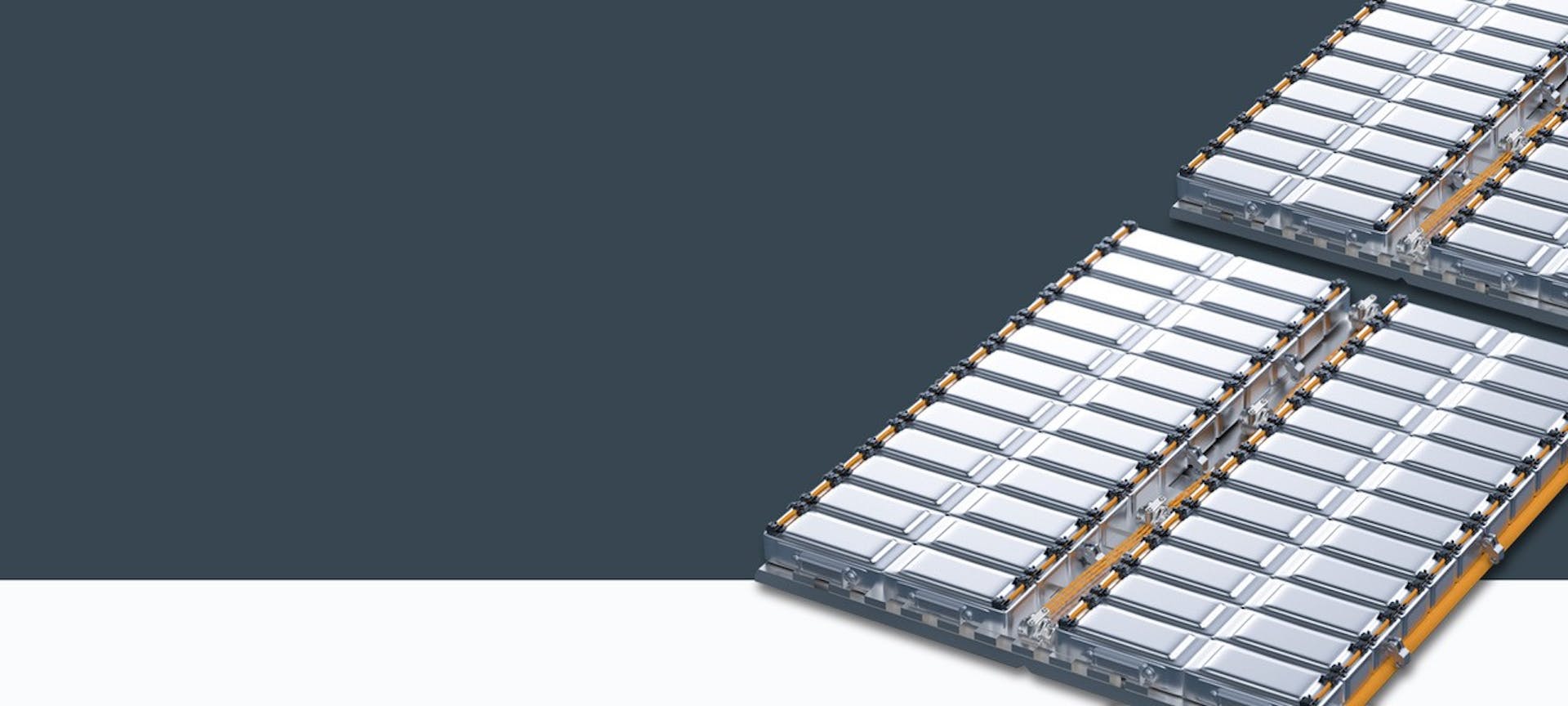

La batterie joue un rôle central dans la production de véhicules électriques : bien qu'il s'agisse actuellement du composant le plus onéreux, la batterie a également un impact direct sur les performances, l'expérience de conduite et la durée de vie des véhicules. S'ils souhaitent maintenir leur domination sur le marché automobile, les fabricants européens doivent donc pouvoir proposer des batteries infaillibles et durables.

Néanmoins, les fabricants du vieux continent ont moins d'expérience dans la fabrication de batteries que dans la production de moteurs à combustion. Ils rencontrent en effet encore des problèmes de qualité à certaines étapes de la production et doivent optimiser leur efficacité aussi rapidement que possible.

VIRO WSM : Processus de soudage laser stables et efficaces grâce à une surveillance en temps réel

Le soudage laser est le processus d'assemblage le plus important de la fabrication de batteries et son potentiel d'optimisation est encore considérable. Les batteries et leurs boîtiers sont principalement composés de matériaux légers. Le soudage laser permet d'assembler précisément et très rapidement des composants fins de petite taille. Cependant, pour tirer pleinement parti de cette technologie, les processus doivent se dérouler sans accroc.

Pour des raisons techniques, il est impossible d'inspecter visuellement les processus de soudage laser en cours de production. Les défauts ne sont donc détectés que lors de l'inspection visuelle finale des pièces : à ce stade, des pièces incorrectes supplémentaires ont déjà été produites et la ligne de production doit être mise à l'arrêt pour déterminer la cause du défaut.

VIRO WSM de VITRONIC permet d'éliminer ces interruptions coûteuses. Le système d'inspection surveille le processus de soudage en temps réel grâce à un capteur qui mesure en permanence plusieurs plages du spectre de lumière ainsi que les émissions de chaleur pour déterminer la qualité des cordons de soudure des batteries. Le système signale les déviations par rapport aux tolérances, qui sont indicatrices de problèmes de qualité potentiels.

Les pièces non acceptables sont ainsi détectées immédiatement, rejetées automatiquement puis recommencées. Les causes des défauts peuvent être identifiées et résolues plus rapidement avant que d'autres erreurs ne surviennent. Toutes les données de mesure sont documentées et peuvent être utilisées pour réaliser des audits de la qualité ainsi que pour soutenir l'optimisation des processus.

La technologie VIRO WSM accompagne donc les fabricants dans la production de batteries d'une qualité optimale et constante. Dans le même temps, ces processus automatisés stables ont un impact positif direct sur les volumes et les coûts de production ainsi que, à terme, sur la compétitivité.

Les principaux fabricants d'Asie utilisent le système depuis de nombreuses années

Les principaux fabricants d'Asie utilisent le système depuis de nombreuses années

La technologie sur laquelle repose le système VIRO WSM est testée et utilisée depuis de nombreuses années. Les principaux fabricants de batteries et de composants d'Asie lui font confiance, tout comme les entreprises telles que LG Energy Solution, SK on, Samsung SDI, et Hyundai Mobis.

La flexibilité et la facilité d'utilisation de la solution contribuent à son succès : le système VIRO WSM est compatible avec n'importe quelle solution de soudage et reste peut encombrant sur la ligne de soudage. Il peut donc être installé a posteriori en toute simplicité et être mis en service en une semaine environ.

VITRONIC présentera sa solution pour le marché européen pour la première fois lors du salon Battery Show Europe. Celui-ci se tiendra à Stuttgart du 23 au 25 mai 2023. Les acheteurs potentiels pourront rencontrer VITRONIC au stand A60 dans le Hall 6 ou prendre rendez-vous sur la page dédiée du site Web de l'entreprise. Event-Seite des Unternehmens

À propos de VITRONIC

VITRONIC est le leader mondial de l'innovation dans le domaine du traitement industriel de l'image, permettant à ses clients de relever les défis de demain.

Depuis 40 ans, le groupe d'entreprises développe des solutions d'avenir sous forme de produits et de logiciels spécialisés pour le contrôle qualité, l'identification et l'optimisation des processus basés sur l'image, qui trouvent leur application dans les secteurs en croissance de l'automatisation et de la technique des transports.

Les solutions VITRONIC apportent une contribution importante à la création d'un monde sûr et agréable à vivre. Les limites existantes de ce qui est économiquement faisable sont constamment remises en question afin d'atteindre une qualité et une productivité maximales, par exemple dans la production des entreprises automobiles et pharmaceutiques. Dans le monde entier, nos solutions d'identification automatique assurent la saisie fiable et efficace des envois dans les centres logistiques et les aéroports de fret et garantissent ainsi la transparence des flux de marchandises.

Dans le secteur des transports, VITRONIC propose une technologie de pointe pour améliorer la sécurité sur les routes, optimiser les flux de circulation et enregistrer l'utilisation des routes.

Une relation ouverte et honnête avec nos clients constitue la base pour exploiter pleinement ensemble les potentiels technologiques et de processus. Le succès commun constitue la base d'une collaboration à long terme avec des entreprises telles que B. Braun, BMW, Daimler, DHL, UPS, Fresenius et Sanofi, ainsi qu'avec des clients publics.

Depuis sa création en 1984, VITRONIC connaît une croissance continue. Le chiffre d'affaires annuel actuel (2024) s'élève à 260 millions d'euros et l'entreprise est actuellement représentée par plus de 1.400 collaborateurs sur cinq continents dans plus de 80 pays. Depuis 2024, l'entreprise fait partie de la ITIS Holding et utilise les forces des deux entreprises pour créer un fournisseur ITS et d'automatisation fort de bout en bout.

Le développement et la production des systèmes VITRONIC sont basés au siège de l'entreprise à Wiesbaden. Les filiales de VITRONIC en Amérique du Nord et du Sud, en Europe, en Asie, en Afrique et en Océanie ainsi qu'un réseau mondial de partenaires de vente et de service assurent le suivi des clients internationaux sur place.