Studium przypadkuNowe szczyty wydajności dzięki 13 kamerom

Zautomatyzowana kontrola wizualna pojemników BFS

Główne zalety

- Niespotykana wcześniej prędkość produkcji

- Kontrola wizualna w obszarze napełniania

- Ciągła optymalizacja dzięki analizie danych

- Dalsza harmonizacja procesów kontrolnych

W branży wyrobów medycznych pojemniki typu Blow-Fill-Seal (BFS) są przeznaczone do leków pozajelitowych i należą do kategorii trudnych do skontrolowania. W związku z tym optymalizacja kontroli pozwala na uzyskanie potencjalnego znacznego wzrostu wydajności.

Firma VITRONIC udoskonaliła zautomatyzowane rozwiązanie do kontroli wizualnej pojemników BFS stosowane przez wiodącą globalną firmę farmaceutyczną i medyczną. Dzięki temu szybkość produkcji osiągnęła nowy, rekordowy poziom.

W ramach opisywanego projektu powstała nowa, duża linia produkcyjna pojemników BFS o objętości 100 ml. Ponieważ firma VITRONIC dysponuje niezbędną wiedzą, otrzymała zadanie zaprojektowania i wdrożenia rozwiązania do kontroli nowej linii produkcyjnej.

Wdrożenie

Głównym aspektem zastosowanego rozwiązania jest to, że kontrola jest „statyczna”. Produkt przechodzi przez maszynę, bez potrzeby obracania, przechylania lub prezentowania w jakiejkolwiek innej formie, która nie jest niezbędna z punktu widzenia produkcji.

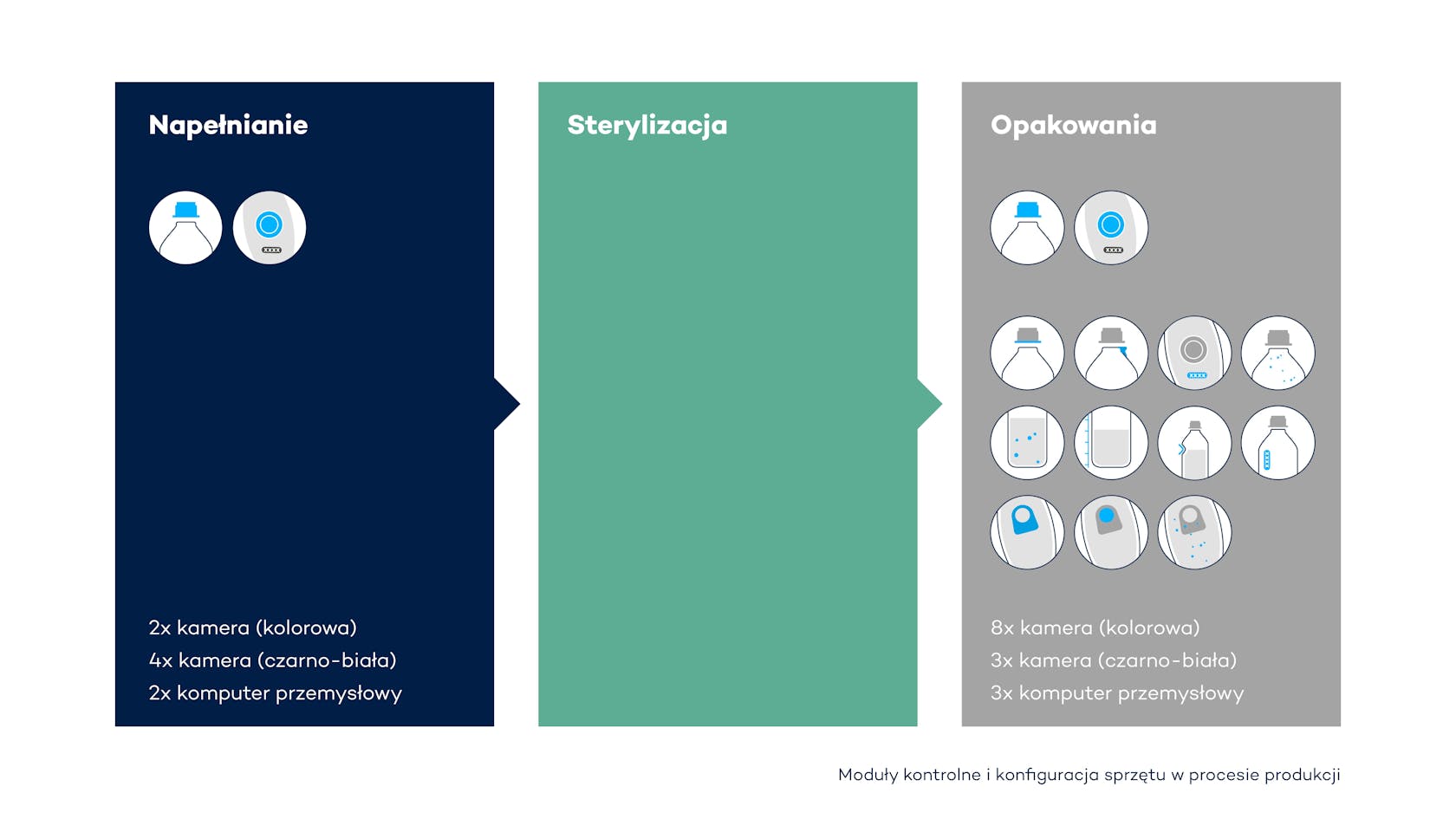

Jest to możliwe dzięki zastosowaniu 13 indywidualnych kamer, w tym specjalnego obiektywu 360°, który został dostosowany specjalnie do tego produktu. W urządzeniu zastosowane są zarówno kamery czarno-białe, jak i kolorowe. Konfiguracja ta powoduje wdrożenie 13 różnych modułów, które kontrolują poszczególne klasy wad.

Pod względem oprogramowania każdy z modułów kontrolnych posiada własny algorytm oceny, który jest w stanie sprawdzić, czy materiał z wykonanych zdjęć posiada odpowiednie właściwości.

W związku z tym dla każdego wyprodukowanego pojemnika BFS rejestrowanych jest 13 indywidualnych zdjęć. Dzięki rozdzielczości do ok. 2500 × 2000 pikseli na kamerę dla każdego pojemnika generowana jest duża liczba danych.

W obszarze napełniania istotne jest, aby rozwiązanie służące do kontroli było w pełni zintegrowane z systemem napełniania za pomocą jednego interfejsu sterowania maszyny. Dzięki temu wszystkie pojemniki określone jako wadliwe mogą zostać odseparowane jeszcze zanim opuszczą obszar napełniania, tak aby nie dotarły do dalszych obszarów, w których odbywają się procesy sterylizacji i pakowania. Na koniec wszystkie klasy wad są kontrolowane w obszarze pakowania.

Rezultaty

Dzięki zautomatyzowanemu rozwiązaniu do kontroli wizualnej firmy VITRONIC nowa linia produkcyjna w obszarze pakowania osiąga maksymalną wydajność 14 400 pojemników na godzinę zgodnie z wymaganiami klienta.

Stanowi to wzrost o 60% w porównaniu z poprzednią linią.

Największą korzyścią dla klienta jest to, że może przeprowadzić 100% kontrolę wizualną bez strat czasowych i z wydajnością, która nie została wcześniej osiągnięta w żadnym innym zakładzie.

Dane i synergie

- Zastosowany system opiera się na bazach wyników zasilanych przez algorytmy oceny danymi, które to można łatwo wyeksportować. Inżynierowie odpowiedzialni za produkcję mogą przeanalizować zdjęcia wad, dane z analizy i odpowiednie wskaźniki odrzutów, aby zoptymalizować odpowiedni etap procesu w systemie.

- Kolejną zaletą nowego systemu, z której może skorzystać klient, jest zaawansowany stopień harmonizacji systemu. Pracownicy w zakładzie są już bardzo dobrze zaznajomieni z rozwiązaniami VITRONIC i cieszą się, że korzystają z ujednoliconego systemu. Firma może z kolei zwiększyć swoją efektywność w zakresie zasobów ludzkich. Pracownicy posiadający doświadczenie w zakresie jednego typu systemu kontroli mogą w razie potrzeby wykorzystać tę wiedzę do wszystkich stosowanych systemów VITRONIC.

Proste rozwiązanie

Decydująca i istotna dla rynku korzyść z opisanego rozwiązania wynika z integracji systemu kontroli z systemem napełniania w sposób zsynchronizowany z cyklem produkcyjnym.

Już sam ten aspekt konfiguracji ma potencjał znacznego zwiększenia wydajności produkcji – bez niego wszystkie wadliwe części mogłyby być usuwane dopiero na etapie pakowania (w procesie „oczyszczania z opadów”), co wymagałoby proporcjonalnie większego wysiłku.

Inne możliwe rozwiązania, jak np. zastosowanie oddzielnej maszyny do kontroli, w porównaniu wypadają kosztownie.

Dodatkowa korzyść

Zastosowany system posiada bazy wyników zasilane danymi przez algorytmy oceny. Dane te można następnie łatwo wyeksportować. Inżynierowie odpowiedzialni za produkcję mogą przeanalizować zdjęcia wad, dane z analizy i odpowiednie wskaźniki odrzutów, aby zoptymalizować odpowiedni etap procesu w systemie.

Korzyści, które zyskasz dzięki VINSPEC HEALTHCARE

- Redukcja kosztów dzięki automatyzacji

- Produkt bezpieczny w 100%

- Minimalizacja liczby fałszywych odrzuceń

- Zgodność z przepisami

- Koncepcja modułowa