Smart ProductionUn système pour les cas complexes

Des méthodes d’inspection modernes pour une qualité et une efficacité accrues

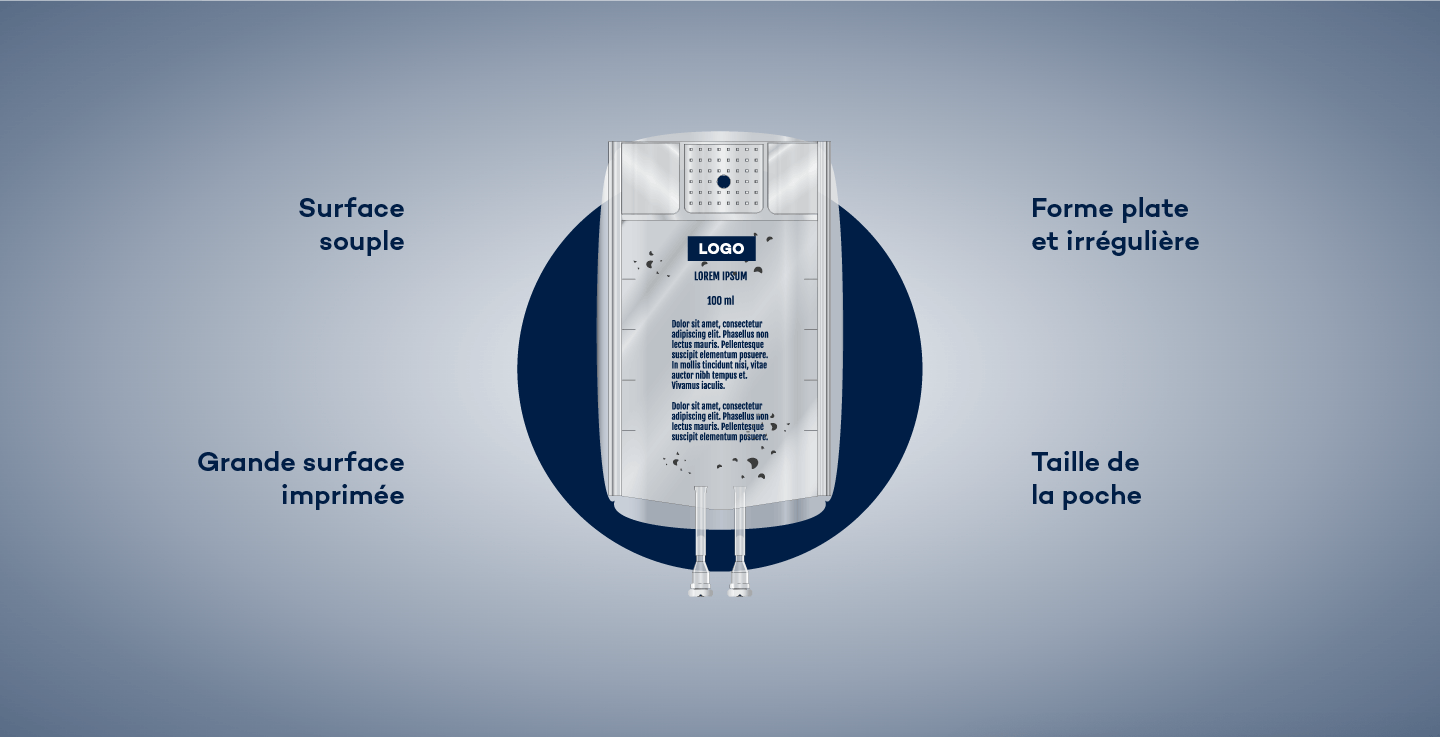

Les produits jugés « difficiles à inspecter » représentent un défi particulier pour l'inspection visuelle automatique (AVI) dans les processus de remplissage et d’emballage des produits pharmaceutiques. Ces produits incluent les poches de perfusion et les sacs de nutrition parentérale dont la forme particulière, la taille et les grandes surfaces imprimées entravent l'inspection optique.

Détection des défauts et taux de rejet

Aujourd'hui encore, les fabricants de produits pharmaceutiques se plaignent du fait que les résultats des inspections effectuées au cours des processus de production ne répondent souvent pas à leurs attentes. Ils déplorent principalement le fait que des volumes importants de produits exempts de tout défaut sont envoyés au rebut et qu’il est impossible d’identifier les défauts tels que les erreurs d'étiquetage ou la présence de corps étrangers. Cependant, ces deux aspects sont en conflit l'un avec l'autre. Des inspections plus précises entraîneront forcément la détection d'un nombre plus important de défauts.

D'autre part, on pourrait également assister à une augmentation des faux rejets, c'est-à-dire des articles OK classés par erreur comme des articles NOK. En revanche, si la précision des inspections est médiocre, alors le nombre de produits mis au rebut sera réduit. Dans ce cas, le risque que des défauts passent au travers des mailles du filet augmente, mettant ainsi en péril la sécurité des patients.

Difficultés d'inspection

L'inspection visuelle de poches de grand volume, comme les poches de perfusion ou les poches à plusieurs réservoirs destinées à la nutrition parentérale, donne souvent des résultats insatisfaisants. Ceci est dû à certaines propriétés de ces poches :

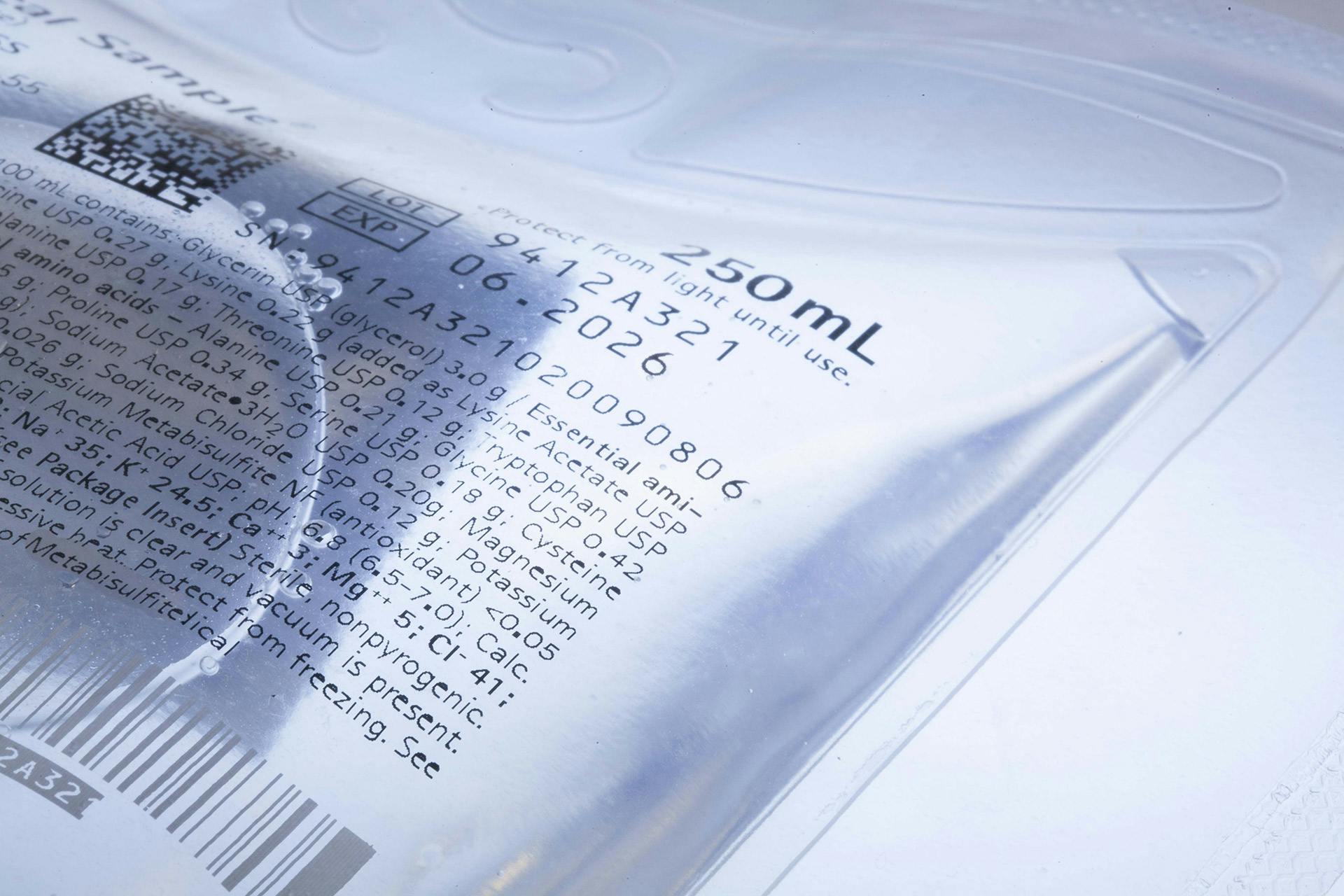

La forme irrégulière des poches gêne la détection des textes, codes et logos imprimés, car ces derniers peuvent être déformés par la surface incurvée. De plus, des facteurs tels que les ombres, les reflets ou les bulles d'air compliquent la distinction entre les particules et les influences acceptables.

La forme unique des poches appelle à une structure de test permettant une inspection rigoureuse, rapide et précise. Et cela est possible dans des conditions statiques uniquement !

Dans la mesure où les impressions occupent généralement une surface importante des films, les particules sont difficiles à identifier et souvent mal détectées car elles sont partiellement cachées par les impressions. Enfin, la difficulté réside également dans le fait que la surface d'inspection des poches de grand volume est particulièrement importante. La résolution de la caméra pour les inspections visant la détection des particules est plutôt faible et la précision est donc moindre si son capteur n'est pas ajusté.

Une méthode d'inspection en plusieurs étapes

Alors, quelles sont les solutions disponibles face aux défis, nombreux et divers, associés à l'inspection des poches de grand volume ? Un éclairage adéquat, un positionnement réfléchi de l'objet à inspecter et le choix d'un fond adapté faciliteront la détection des ombres et des reflets de lumière ainsi que la présence de particules, de défauts d'impression et de défauts matériels.

Pour garantir une détection fiable des particules et une distinction précise entre les particules et les bulles d'air ou les impressions, une classification et des ajustements précis sont également des facteurs essentiels. Pour cela, le matériel et le logiciel du système d'inspection doivent être parfaitement en phase et réglés conformément aux exigences spécifiques de l'environnement du processus.

Il est également important que le positionnement des impressions sur la poche puisse être détecté précisément afin que le logiciel fasse correctement la distinction entre lesdites impressions et les particules présentes sur la poche. Enfin, l'utilisation d'une caméra haute résolution est la solution de choix pour capturer en détail la surface d'inspection des poches.

Inspection visuelle automatisée chez B. Braun

De manière générale, nous pouvons dire que les produits jugés comme « difficiles à inspecter », comme les poches de grand volume, mettent les systèmes d'inspection optique automatisés à rude épreuve. Tout un éventail de mesures doit être mis en place pour relever les difficultés présentées par les tâches d'inspection. La solution d'inspection des impressions sur les poches à plusieurs réservoirs que VITRONIC a développée pour B. Braun, acteur mondial de l'industrie pharmaceutique et des dispositifs médicaux, est un excellent exemple d'inspection en plusieurs étapes.

Le système d'inspection optique a été mis en œuvre avec succès au siège de B. Braun à Melsungen à la fin de l'année passée. Les chefs de projet sont absolument ravis des résultats obtenus.

VITRONIC nous a été d'une grande aide avec cette nouvelle solution d'inspection. Depuis le lancement du processus de production, notre taux de rejet est inférieur à 1 %. Ces résultats sont plus que satisfaisants.

Conclusion

En bref

- L'inspection automatique permet d'éviter que de grands volumes de produits exempts de défaut ne soient envoyés au rebut

- Une inspection statique assure à elle seule une précision de 100 %

- Grâce à VITRONIC, vous pouvez réduire considérablement les temps d'arrêt et booster votre productivité