Smart ProductionInspection automatisée des impressions sur les produits pharmaceutiques

Les systèmes d'inspection visuelle remplacent les inspections manuelles ponctuelles et imprécises

Les erreurs d'impression peuvent entraîner de graves conséquences

Elles sont embêtantes, parfois même embarrassantes, mais peu importantes : les erreurs d'impression sont difficilement évitables. Toutefois, si l’on peut ignorer les erreurs dans les brochures ou les notices d'utilisation, celles-ci peuvent avoir de graves conséquences dans d'autres domaines. Les erreurs d'impression sur les emballages ou les étiquettes des produits pharmaceutiques mettent en péril la santé et la vie des patients.

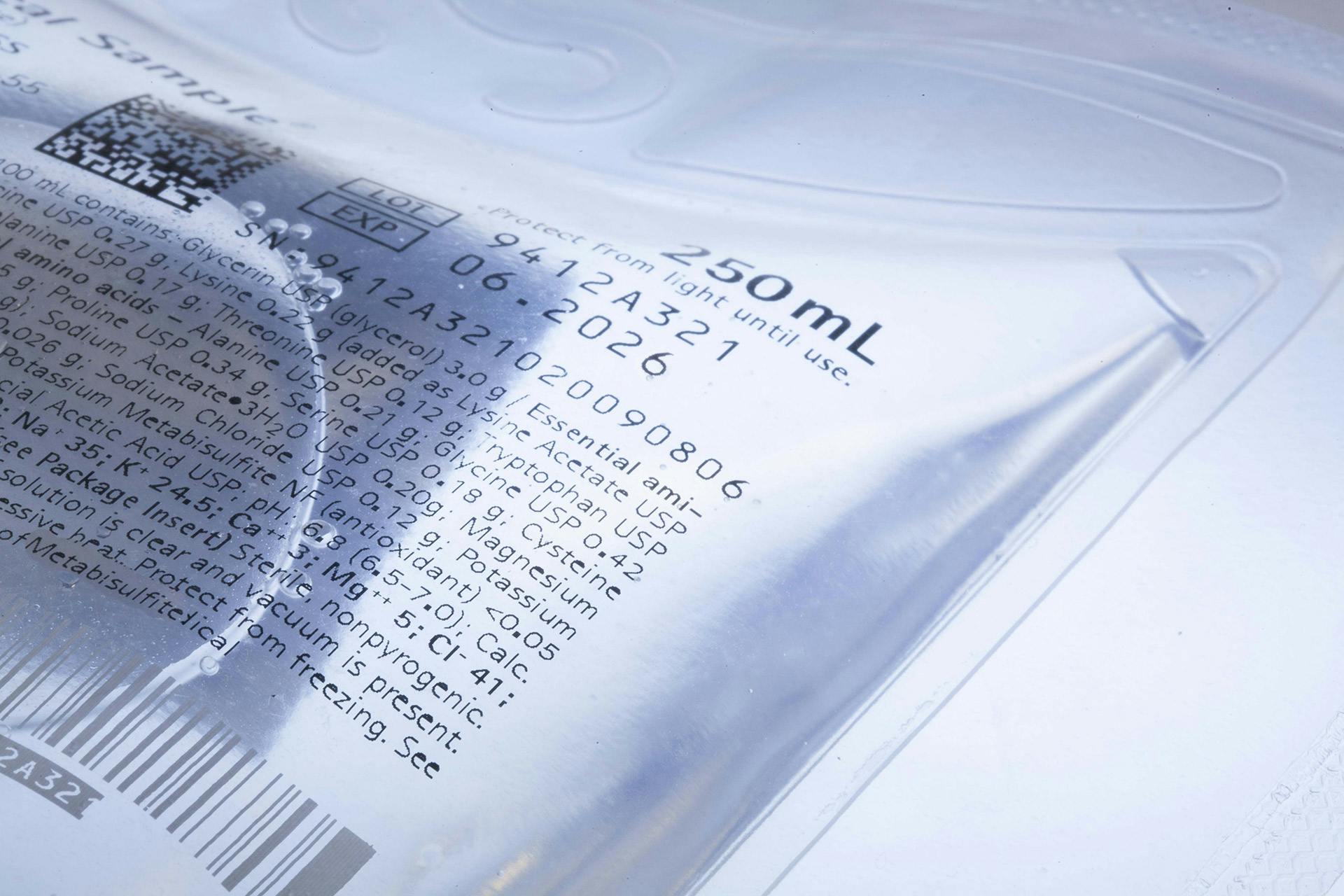

Les informations les plus importantes à propos des traitements médicamenteux sont la composition chimique et le dosage. Quelles pourraient être les conséquences d'une petite erreur ? Une virgule manquante peut transformer « 1,0 mg » en « 10 mg », soit un dosage dix fois supérieur. L'oubli d'un trait d'union change la fréquence de prise du traitement de « toutes les 2 - 4 heures » en « toutes les 24 heures ».

En outre, les fabricants de produits pharmaceutiques doivent respecter de nombreuses normes et lois en matière d'étiquetage des produits, lesquelles peuvent varier d'un pays ou d'une région à l'autre. Même si elles sont moins graves, les erreurs d'étiquetage peuvent avoir des conséquences et nuisent à la confiance accordée au fabricant ou à la marque.

L'inspection visuelle des impressions est une tâche complexe

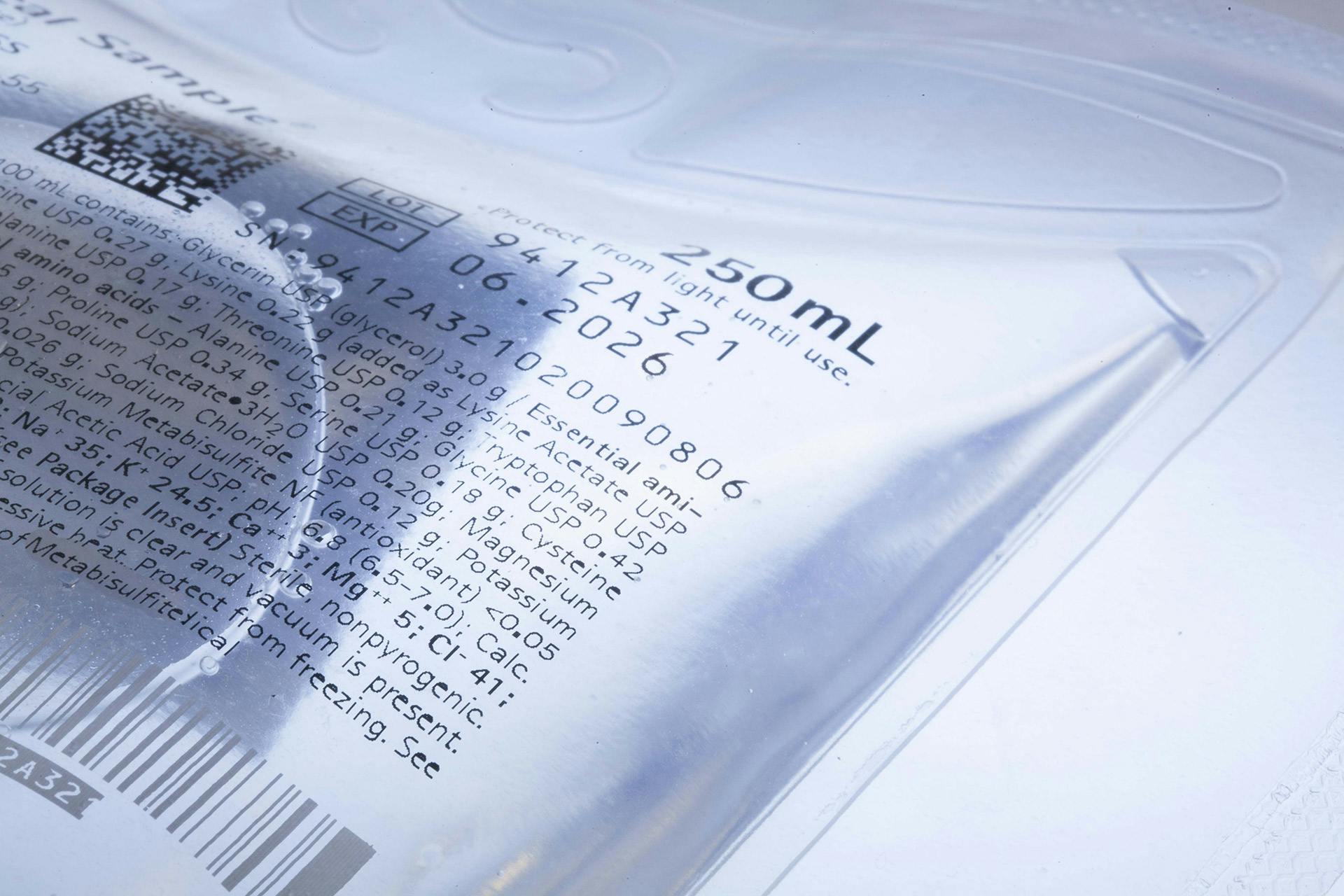

Les médicaments et les dispositifs médicaux sont généralement placés dans des emballages primaires et secondaires, chacun mentionnant des informations importantes. Les médicaments peuvent être conditionnés de différentes manières : flacons, seringues, poches à perfusion, plaquettes... Ces emballages sont ensuite placés dans des boîtes, des sleeves ou sur des palettes en vue du transport.

Ces contenants sont composés de matériaux divers tels que le verre, le plastique, les films métalliques, le papier et le carton. Les matériaux sont rigides ou souples, brillants ou mats, transparents ou réfléchissants. Certaines étiquettes sont pré-imprimées tandis que d'autres sont imprimées après avoir été apposées sur le contenant. Tous ces facteurs influencent la façon dont les informations imprimées sont visibles et perçues.

De plus, les écritures sur les emballages souples ou arrondis n'ont pas la même apparence que sur une surface plane, et sont légèrement déformées. Et avec les surfaces brillantes ou transparentes, la lumière ambiante change la perception.

Tous ces facteurs font de l'inspection des impressions une tâche exigeante. Les personnes chargées de l'inspection doivent comparer la maquette initiale avec l'impression finale et en examiner les moindres détails. Après de longues heures de travail, la fatigue ou une baisse de l'attention peut les conduire à laisser passer des erreurs. De plus, les inspections manuelles sont réalisées à des moments précis sur une sélection d'échantillons. Les erreurs d'impression se produisant entre ces intervalles ne sont donc pas détectées et les emballages présentant des défauts sont expédiés.

Les tests sont encore plus complexes et chronophages lorsque les fabricants expédient leur production dans plusieurs pays. Dans cette situation, les personnes chargées de l'inspection doivent également connaître les différentes réglementations et savoir lire les étiquettes dans plusieurs langues. Dans le cas contraire, il est nécessaire de faire appel à du personnel supplémentaire.

L'inspection automatisée garantit la sécurité

Les systèmes automatisés donnent de meilleurs résultats que les inspections visuelles réalisées par l'homme dans tous les aspects. L'avantage principal est qu'elle permet aux fabricants de vérifier toutes les informations présentes sur l'ensemble des emballages, en continu, et non sur quelques échantillons sélectionnés aléatoirement.

Les systèmes d'inspection visuelle s'associent à des capteurs de caméra, des éclairages à LED et des logiciels pour inspecter les impressions directement sur la chaîne de production. Pour une poche à perfusion, l'inspection dure environ deux secondes. Pour un flacon, seulement un dixième de seconde.

Cette vitesse peut être optimisée en augmentant le nombre de capteurs.

Highlight List

- Les étiquettes sont inspectées dans plusieurs langues.

- Il est possible de définir les zones les plus ou les moins critiques ainsi que les réactions du système en cas de détection d'erreurs d'impression.

- Les déviations de la position d'impression et les variations de qualité d'impression sont également détectées.

- Des algorithmes exclusifs éliminent les déformations, les reflets et autres influences de l'image de l'impression et font la comparaison avec l'original.

- Les erreurs d'impression sont consignées pour identifier les causes possibles.

- Toutes les données de test sont enregistrées à long terme et peuvent être exportées vers d'autres systèmes pour, par exemple, créer des analyses de données en vue de l'optimisation des processus.

Les fabricants peuvent facilement mettre en place des règles internes reposant sur des audits automatisés afin de garantir la conformité. Les systèmes sont protégés par mot de passe et toutes les modifications manuelles doivent être approuvées par une deuxième personne en plus d'être traçables.

Dans l'idéal, les fabricants doivent envisager une solution d'inspection automatisée des impressions dès la phase de développement du produit. Plus le design de l'emballage est adapté aux systèmes d'inspection, meilleurs seront les résultats.

Chez VITRONIC, nous accompagnons nos clients au cours de la phase de développement pour déterminer les éléments qui seront faciles ou complexes à inspecter et quelles modifications pourraient être apportées au design pour simplifier la détection des erreurs par le système. De cette façon, nous pouvons mettre au point les systèmes d'inspection sur mesure les plus efficaces ; des systèmes d'ores et déjà prêts à affronter les produits et les exigences de demain.

Résumé

En bref

- Les erreurs d'étiquetage sur les produits pharmaceutiques mettent en péril la santé et la vie humaine.

- En raison des différents matériaux et étiquetages, l'inspection des emballages est particulièrement complexe lorsqu'elle est réalisée par l'homme.

- Les fabricants utilisent des systèmes d'inspection automatisée pour s'assurer que l'étiquetage ne comporte aucune erreur et qu'il est conforme aux réglementations.