Smart ProductionAutomatische Inspektion der Bedruckung von pharmazeutischen Produkten

Visuelle Prüfsysteme ersetzen lückenhafte Stichprobenprüfungen durch Menschen

Schwerwiegende Konsequenzen bei kritischen Druckfehlern

Sie sind ärgerlich, vielleicht peinlich, aber nicht weiter tragisch: Druckfehler lassen sich kaum vermeiden. Worüber wir in Broschüren oder Bedienungsanleitungen hinwegsehen, kann in anderen Bereichen jedoch schwerwiegende Folgen haben. Druckfehler auf Verpackungen oder Etiketten von pharmazeutischen Produkten gefährden die Gesundheit und das Leben von Menschen.

Zu den wichtigsten Angaben bei Medikamenten gehören die chemische Zusammensetzung und die Höhe der Dosierung. Was können dort kleinste Fehler anrichten? Ein fehlendes Komma kann zu einer zehnfachen Dosierung führen. Ein fehlender Bindestrich kann die Häufigkeit der Einnahme von „2-4 Stunden“ auf „24 Stunden“ verändern.

Daneben müssen Pharma-Hersteller zahlreiche Normen und Gesetze für die Produktkennzeichnung beachten; diese können sich je nach Land oder Region unterscheiden. Selbst wenn sie weniger kritisch sind: fehlerhafte Beschriftungen können Konsequenzen nach sich ziehen und fördern nicht gerade das Vertrauen in den Hersteller.

Die visuelle Druckprüfung ist herausfordernd

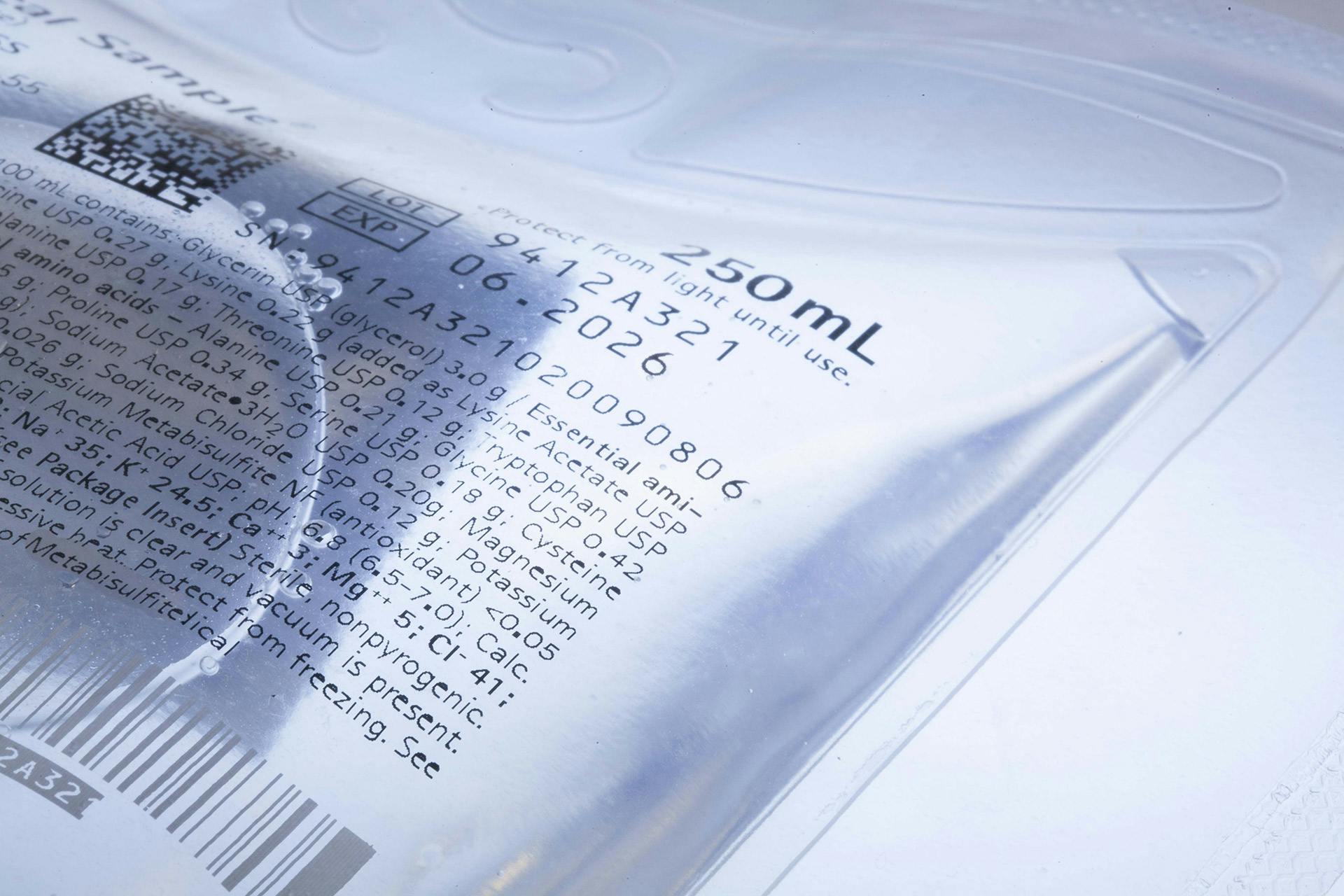

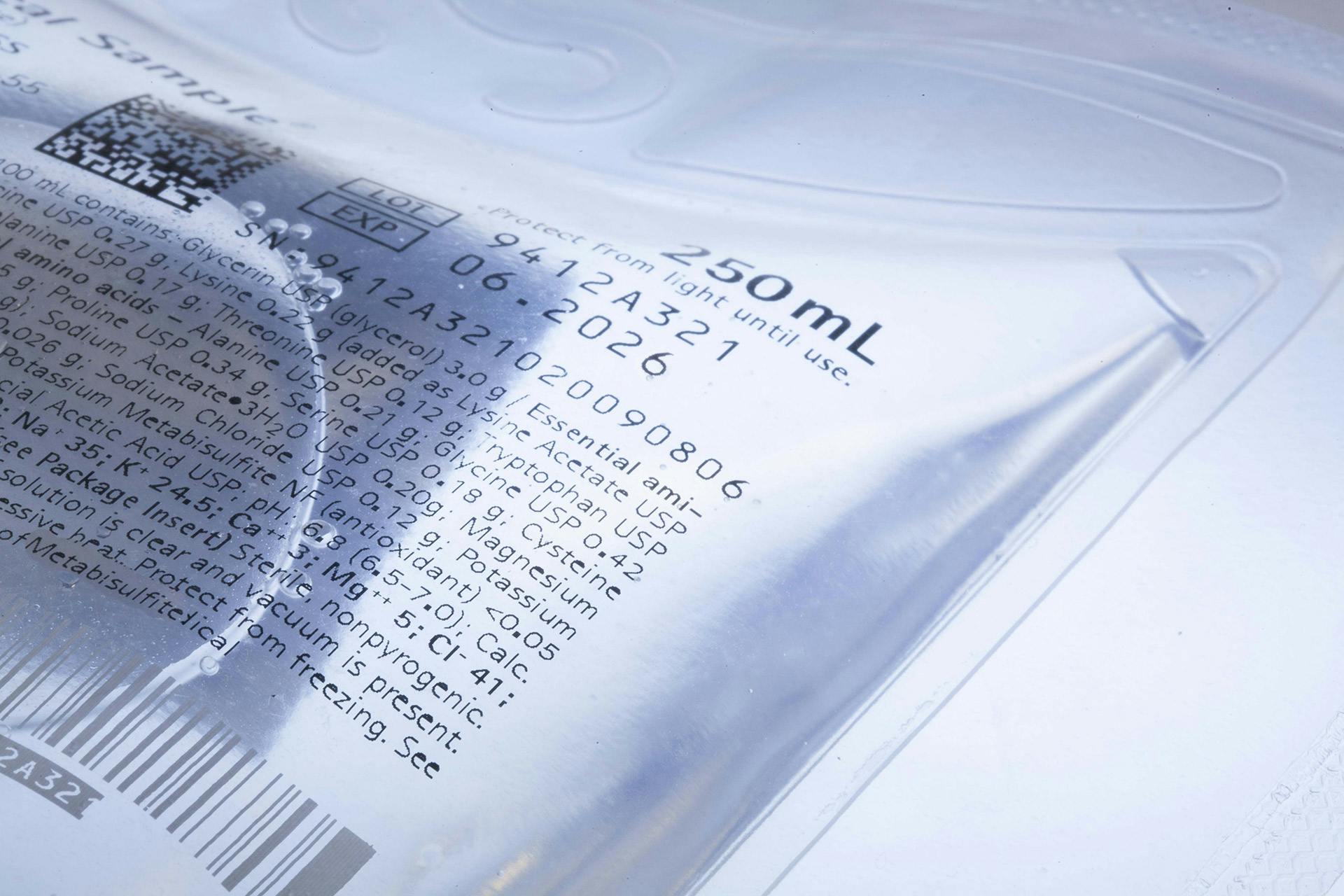

Medikamente und Medizinprodukte benötigen in der Regel Primär- und Sekundärverpackungen, die jeweils wichtige Informationen enthalten. Arzneimittel werden in Fläschchen, Spritzen, Infusionsbeutel, Blisterpackungen usw. verpackt. Diese Behälter werden wiederum in Kartons, in Hülsen oder auf Paletten transportiert.

Die Behälter bestehen aus einer Vielzahl von Materialien wie Glas, Kunststoff, Metallfolie, Papier und Pappe. Die Materialien sind fest oder flexibel, glänzend oder matt, durchsichtig oder spiegelnd. Manche Etiketten sind vorgedruckt, andere werden erst nach dem Anbringen auf dem Behälter bedruckt. Diese Variablen beeinflussen, wie die gedruckten Informationen dargestellt und wahrgenommen werden können.

Außerdem sehen Schriftzüge auf flexiblen oder gerundeten Verpackungen oft nicht genauso aus wie auf einer flachen Oberfläche, sondern sind leicht verzerrt. Bei glänzenden und transparenten Oberflächen verändert das Umgebungslicht die Wahrnehmung.

All diese Faktoren machen die Prüfung der Bedruckung zu einer anspruchsvollen Aufgabe. Prüfende müssen die Originalvorlage mit dem fertigen Aufdruck vergleichen und jedes Detail untersuchen. Nach längerer Arbeitszeit sind sie eventuell müde oder abgelenkt und könnten Fehler übersehen. Zudem werden Prüfungen durch Menschen zu bestimmten Zeiten an ausgewählten Stichproben durchgeführt. Druckfehler, die zwischen diesen Zeiten auftreten, bleiben unentdeckt und die fehlerhaften Verpackungen werden ausgeliefert.

Noch komplizierter und aufwändiger wird die Prüfung, wenn Hersteller für unterschiedliche Länder produzieren. Dann müssen sich Prüfende mit den abweichenden Vorschriften auskennen und Beschriftungen in mehreren Sprachen lesen können – oder es werden zusätzliche Prüfende benötigt.

Automatische Inspektion bietet lückenlose Sicherheit

Automatische Systeme sind der visuellen Prüfung durch Menschen in jeder Hinsicht überlegen. Der größte Vorteil: Hersteller können damit rund um die Uhr alle Informationen auf allen hergestellten Verpackungen überprüfen, nicht nur Stichproben. Die Prüfergebnisse sind gleichbleibend genau und nicht mehr abhängig von der Qualifikation und der Verfassung der Prüfenden.

Die visuellen Inspektionssysteme arbeiten mit einer Kombination aus Kamerasensoren, LED-Leuchten und einer Software und prüfen die Bedruckung direkt in der Produktionslinie. Für einen Infusionsbeutel dauert die Prüfung etwa zwei Sekunden, für ein Fläschchen nur eine Zehntelsekunde. Über die Anzahl der Sensoren lässt sich die Geschwindigkeit erhöhen.

Über die Software können die Inspektionssysteme mit zahlreichen Funktionen ausgerüstet werden:

Highlight List

- Beschriftungen werden in mehreren Sprachen geprüft.

- Es kann definiert werden, welche Bereiche mehr oder weniger kritisch sind und wie jeweils bei Druckfehlern reagiert werden soll.

- Veränderungen von Druckposition und Druckqualität werden erkannt.

- Proprietäre Algorithmen rechnen Verzerrungen, Spiegelungen und andere Einflüsse aus dem Druckbild heraus und vergleichen es mit dem Original.

- Aufnahmen von Druckfehlern werden gespeichert, um mögliche Ursachen identifizieren zu können.

- Alle Prüfdaten werden über längere Zeit lückenlos aufgezeichnet. Sie können in andere Systeme exportiert werden, um etwa Datenanalysen für die Prozessoptimierung zu erstellen.

Hersteller können mit der automatisierten Prüfung leicht interne Compliance-Regeln umsetzen. Die Systeme sind passwortgeschützt; alle manuellen Änderungen müssen von einer zweiten Person freigegeben werden und sind rückverfolgbar.

Im Idealfall denken Hersteller bereits in der Produktentwicklung an die automatisierte Bedruckungsprüfung. Je besser das Verpackungsdesign für die Inspektionssysteme vorbereitet ist, desto besser werden die Ergebnisse.

Wir von VITRONIC beraten unsere Kunden in der Entwicklungsphase, welche Elemente leicht oder schwer zu prüfen sind und welche Änderungen an der Konstruktion die Erkennung von Mängeln durch das System erleichtern. So lassen sich möglichst effiziente, individuelle Inspektionssysteme konstruieren – die auch schon für die Produkte und Anforderungen von morgen ausgerüstet sind.

Fazit

Kurz gesagt

- Fehlerhafte Beschriftungen auf pharmazeutischen Produkten können die Gesundheit und das Leben von Menschen gefährden.

- Aufgrund der unterschiedlichen Materialien und Beschriftungen ist die Prüfung der Verpackungen für menschliche Prüfende extrem anspruchsvoll.

- Mit automatisierten Inspektionssystemen stellen Hersteller sicher, dass die Beschriftungen zu 100 Prozent korrekt und gesetzeskonform sind.