Smart ProductionEin System für schwierige Fälle

Moderne Inspektionsmethoden für mehr Qualität und Effizienz

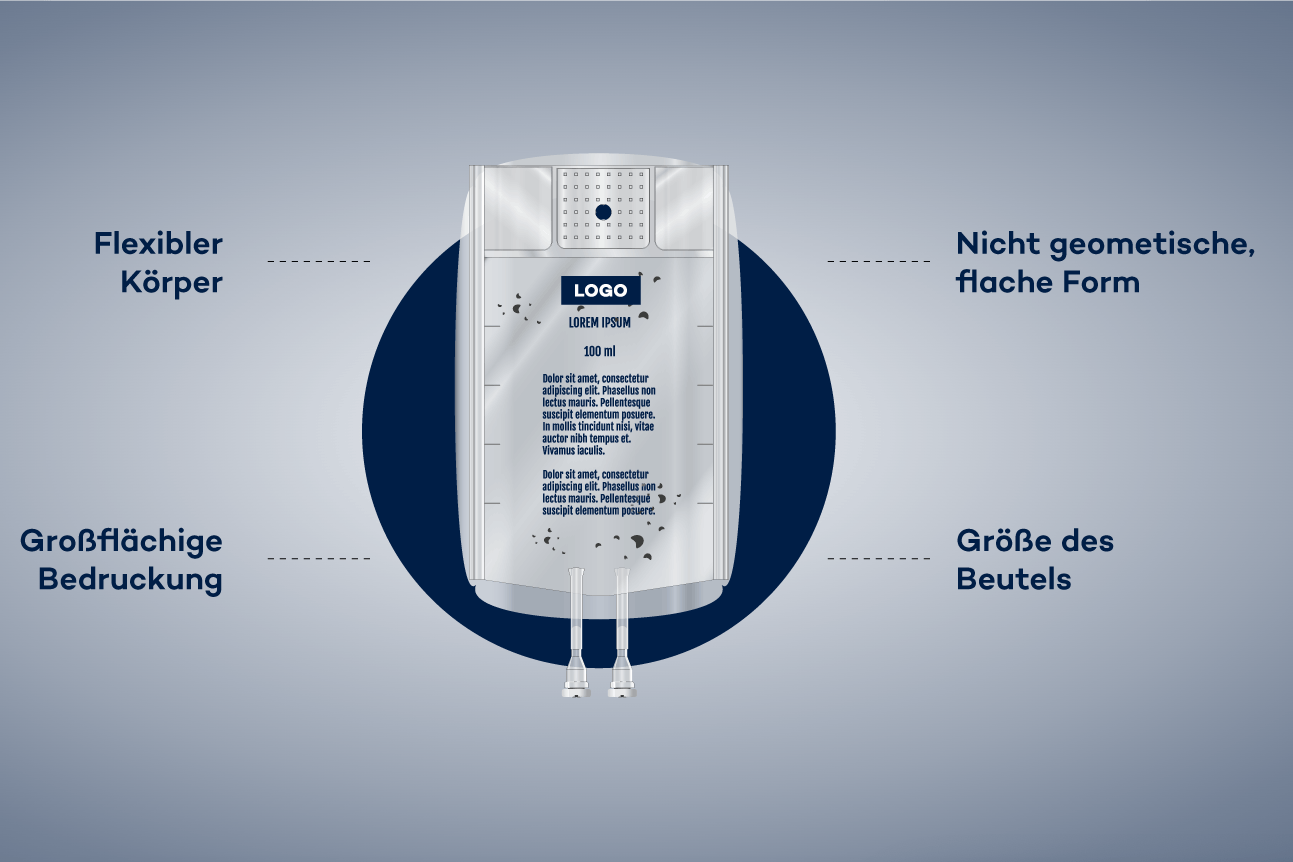

Bei der Automatischen Visuellen Inspektion (AVI) pharmazeutischer Füll- und Verpackungsprozesse stellen so genannte „difficult to inspect products“ eine besondere Herausforderung dar. Zu ihnen gehören u.a. Infusionsbeutel und Beutel zur parenteralen Ernährung, die durch ihre besondere Form, Größe und großflächige Bedruckung die optische Prüfung erschweren.

Fehlererkennung versus Ausschussrate

Nach wie vor beanstanden pharmazeutische Hersteller, dass die Prüfergebnisse der Produktionsprozesse häufig nicht ihren Erwartungen entsprechen. Bemängelt werden vor allem hohe Ausschussraten bei einwandfreien Produkten, aber auch nicht identifizierte Fehler wie falsche Bedruckung oder Fremdpartikel. Doch beide Aspekte stehen in Konkurrenz zueinander:

Wird die Prüfschärfe erhöht, steigt die Wahrscheinlichkeit, dass mehr Fehler erkannt werden. Auf der anderen Seite kann dadurch auch der Pseudoausschuss erhöht werden – also Gutteile, die fälschlicherweise als Fehlerteile klassifiziert werden. Bei geringerer Prüfschärfe ist dagegen eine geringere Ausschussrate zu erwarten. Dafür erhöht sich die Gefahr, dass Fehler gar nicht erst erkannt werden, was wiederum die sichere Patientenversorgung gefährdet.

Schwierig zu prüfen

Vor allem die visuelle Inspektion großvolumiger Beutel-Verpackungen wie Infusionsbeutel oder Mehrkammerbeutel zur parenteralen Ernährung führt oftmals nicht zu zufriedenstellenden Ergebnissen. Dafür sind im Wesentlichen bestimmte Eigenschaften der Beutel verantwortlich:

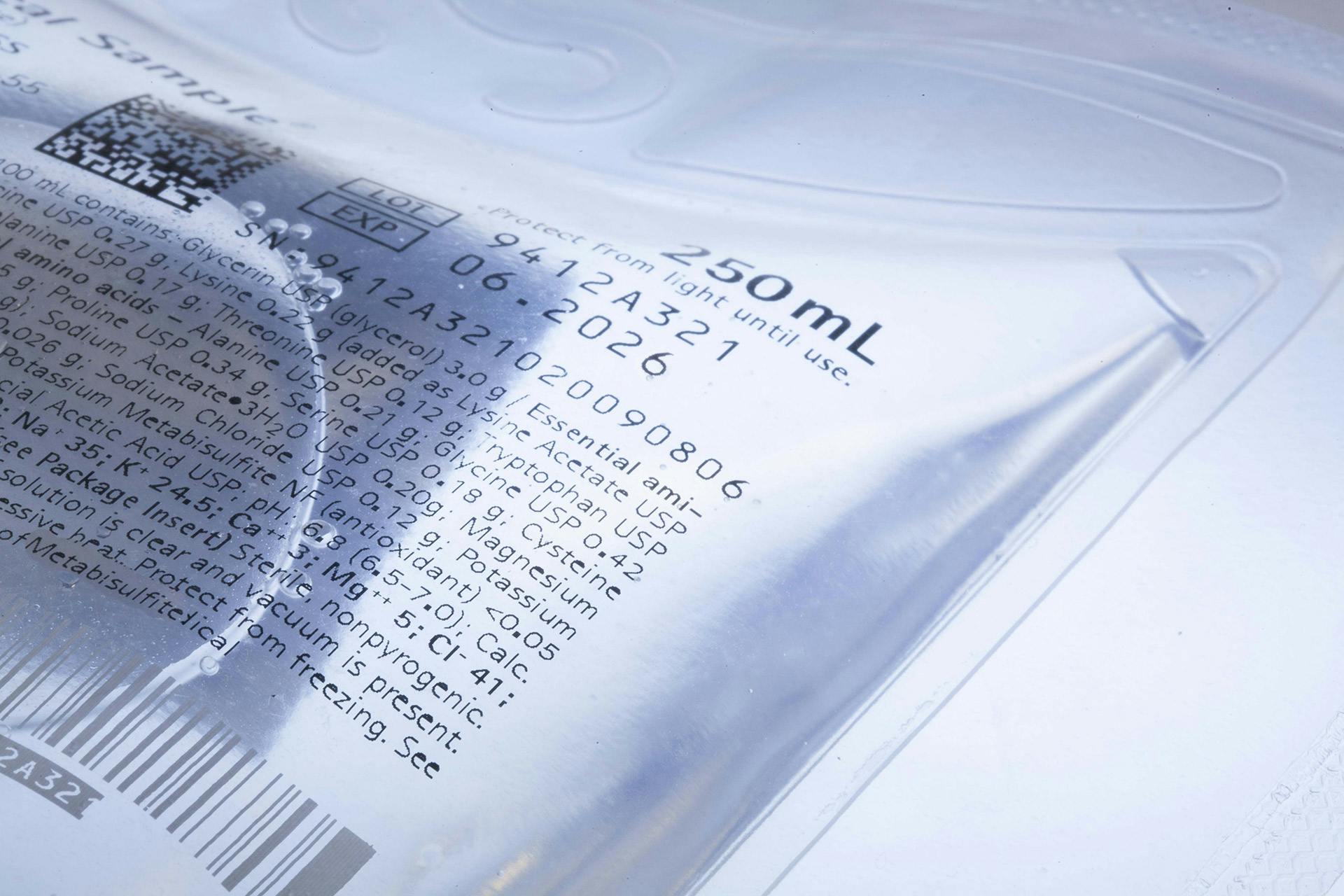

Die unregelmäßige Form der Beutel behindert das Erkennen der aufgedruckten Texte, Codes und Logos, denn diese werden durch die gewölbte Form der Beutel verzerrt. Zudem erschweren Faktoren wie Schatten, Lichtreflexe sowie undefinierte Luftbläschen die Unterscheidung zwischen Partikeln und akzeptablen Einflüssen.

Die besondere Form der Beutel erfordert eine Prüfanordnung, die eine sehr robuste Prüfung mit hoher Genauigkeit und schnellem Durchsatz erlaubt, dies ist nur im unbewegten Zustand möglich!

Da die Folien zumeist großflächig bedruckt sind, lassen sich Partikel nicht leicht identifizieren oder werden häufig falsch interpretiert, wenn sie durch die Bedruckung teilweise abgedeckt sind. Nicht zuletzt stellt der ausgedehnte Prüfungsbereich der großvolumigen Beutel eine Herausforderung dar, denn die Kameraauflösung für die Partikelprüfung ist eher niedrig und damit ungenau, wenn der Kamerasensor unverändert bleibt.

Mehrstufiges Prüfverfahren

Doch welche Lösung gibt es für die vielfältigen Herausforderungen bei der Prüfung von großformatigen Beuteln? Durch eine wirkungsvolle Beleuchtungsanordnung, entsprechende Positionierung des Prüfteils und Wahl des richtigen Hintergrunds lassen sich Schatten und Lichtreflexe sowie Partikel-, Druck-, und Materialfehler leichter erkennen.

Um bei der statischen Prüfung der Beutel eine zuverlässige Erkennung der Partikel und deren Unterscheidung von Luftbläschen und Aufdrucken zu erreichen, ist zudem eine präzise Klassifizierung und Feinabstimmung notwendig. Dafür müssen Hard- und Software im Prüfsystem perfekt harmonieren und auf die jeweilige Prozessumgebung abgestimmt werden.

Für die Fehlererkennung ist zudem eine genaue Positionsermittlung des Beutelaufdrucks notwendig, denn nur so kann die eingesetzte Software diesen zuverlässig von Partikeln unterscheiden. Nicht zuletzt gilt eine hochauflösende Kamera als Mittel der Wahl, um den Prüfbereich der Beutel detailliert zu erfassen.

Automatische Visuelle Inspektion bei B. Braun

Grundsätzlich lässt sich sagen, dass „difficult to inspect products“ wie großformatige Beutel ein hohes Niveau bei der automatisierten optischen Prüfung erfordern, denn es sind eine Vielzahl an Maßnahmen notwendig, um den individuellen Herausforderungen der Prüfaufgaben wirksam zu begegnen. Beispiel für eine gelungene mehrstufige Inspektionslösung ist die Bedruckungsprüfung an Mehrkammerbeuteln, die VITRONIC eigens für das weltweit führende Pharma- und Medizinbedarfs-Unternehmen B. Braun entwickelt hat.

Ende letzten Jahres wurde das optische Prüfsystem erfolgreich am Hauptstandort von B. Braun in Melsungen implementiert. Die Projektverantwortlichen sind vom Ergebnis begeistert.

VITRONIC konnte uns mithilfe einer neuen Inspektionslösung optimal unterstützen. Bereits seit dem Start des Produktionsprozesses gibt es weniger als einen Prozent Ausschuss. Das ist ein hervorragendes Ergebnis.

Fazit

Kurz gesagt

- Automatische Inspektion verhindert hohe Ausschussraten bei einwandfreien Produkten

- Nur eine statische Prüfung sorgt für 100 Prozent Genauigkeit

- Mit VITRONIC erzielen Sie eine deutliche Reduzierung von Ausfallzeiten und steigern Ihre Produktivität