Producción inteligenteInspección automática de la impresión de productos farmacéuticos

Los sistemas de inspección visual sustituyen las inspecciones aleatorias irregulares de los humanos

Consecuencias graves de errores de impresión críticos

Son molestos e incluso vergonzosos, pero no un gran problema: los errores de impresión son difíciles de evitar. En cambio, todo aquello que se omite en folletos o instrucciones de funcionamiento puede tener consecuencias muy graves en otras áreas. Los errores de impresión en los envases o las etiquetas de los productos farmacéuticos pueden constituir una amenaza para la salud y la vida de las personas.

La información más importante sobre los medicamentos es la relativa a la composición química y el nivel de dosificación. ¿Qué puede representar el error más insignificante? La ausencia de una coma puede cambiar 1,0 mg por 10 mg, es decir, un aumento de la dosis de diez veces. La ausencia de un guion puede suponer un cambio en la frecuencia de la ingesta de “2-4 horas” a “24 horas”.

A todo ello cabe sumar que los fabricantes farmacéuticos están obligados a cumplir numerosos estándares y leyes relativos al etiqueta del producto y que pueden diferir según la región o el país. Aunque quizás no revista la misma gravedad, un etiquetado incorrecto puede tener consecuencias y no genera confianza en el fabricante o la marca.

La inspección visual de la impresión es todo un desafío

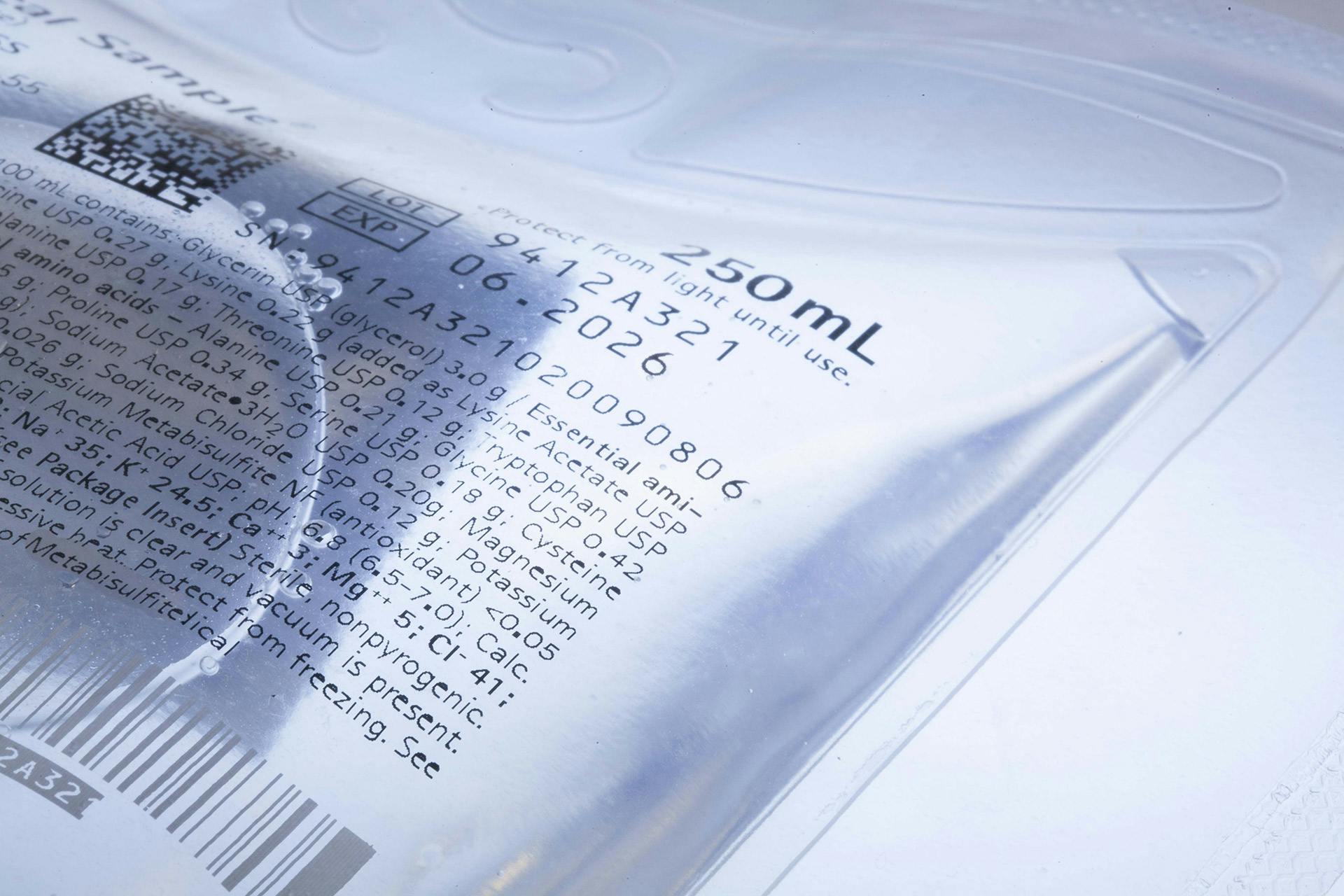

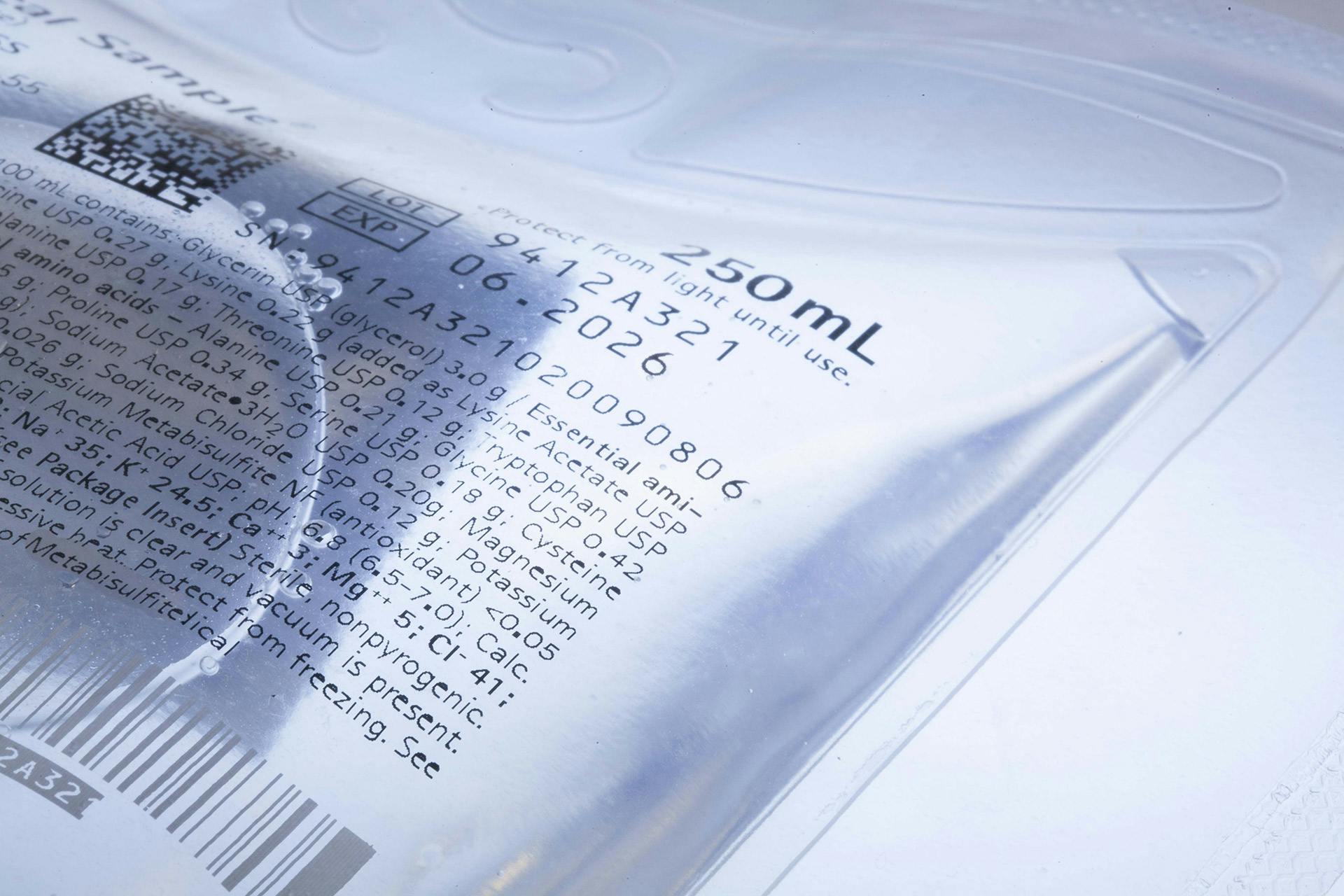

Los medicamentos y los dispositivos médicos se suministran normalmente en un envase primario y otro secundario, cada uno de los cuales contiene información importante. Los medicamentos se suministran en viales, jeringas, bolsas de infusión, envases blíster, etc. Estos contenedores se empaquetan a su vez en cajas, fundas o palés de transporte.

Los contenedores pueden estar hechos de una gran variedad de materiales como cristal, plástico, láminas de metal, papel y cartón. Los materiales pueden ser rígidos o flexibles, satinados o mates, transparentes o reflectantes. Algunas etiquetas se imprimen previamente mientras que otras se imprimen con posterioridad a su aplicación en el contenedor. Estas variables inciden en cómo se muestra y percibe la información impresa.

Además, las letras en los envases flexibles o redondeados no suele tener el mismo aspecto que sobre superficies planas, ya que sufren una ligera distorsión. En las superficies satinadas y transparentes, la luz ambiental también cambia la percepción.

Todos estos factores hacen de la inspección de la impresión una tarea compleja. Los inspectores tienen que comparar el diseño original con la impresión final y examinar todos los detalles. Tras horas de trabajo, pueden estar cansados o distraerse y pasar por alto errores. Además, las inspecciones humanas se llevan a cabo en momentos específicos y en muestras seleccionadas. Los errores de impresión que se produzcan en estos intervalos pasan inadvertidos, por lo que los envases con errores se distribuyen igualmente.

El control cada vez resulta más complicado y largo cuando los fabricantes trabajan para diferentes países. En este caso, los inspectores deben estar familiarizados con las diferentes regulaciones y ser capaces de leer etiquetas en varios idiomas –o se necesitan inspectores adicionales.

La inspección automatizada garantiza una seguridad completa

Los sistemas automatizados son superiores a la inspección visual realizada por humanos en todos los aspectos. La mayor de las ventajas es que permite a los fabricantes comprobar toda la información de todos los envases que se fabrican durante todo el tiempo, en lugar de ceñirse a muestras aleatorias.

Los sistemas de inspección visual funcionan con una combinación de sensores de cámara, luces LED y software con los que inspeccionan la impresión directamente en la línea de producción. En el caso de una bolsa de infusión, la inspección tarda unos dos segundos; la inspección de los viales se realiza en una décima de segundo.

La velocidad puede mejorarse con el número de sensores.

Highlight List

- Las etiquetas se inspeccionan en diferentes idiomas.

- Es posible definir las áreas más o menos críticas y cómo reaccionar en cada caso si se detectan errores de impresión.

- Es posible detectar cambios en la posición y la calidad de la impresión.

- Los algoritmos exclusivos eliminan distorsiones, reflejos y otros efectos de la imagen impresa y la comparan con el original.

- Se guardan registros de los errores de impresión para ayudar a identificar las posibles causas.

- Todos los datos de comprobación se conservar durante un periodo prolongado. Se pueden exportar a otros sistemas para, por ejemplo, generar análisis de datos para la optimización de procesos.

Los fabricantes pueden implementar fácilmente las reglas de cumplimiento interno gracias a la auditoría automatizada. Los sistemas están protegidos mediante contraseña, es necesario que una segunda persona apruebe manualmente todos los cambios y que estos sean trazables.

En la mejor de las situaciones, los fabricantes piensan en la inspección automatizada de la impresión durante el desarrollo del producto. Cuanto mejor es la preparación del diseño del envase para los sistemas de inspección, mejores son los resultados obtenidos.

VITRONIC asesora a sus clientes durante la fase de desarrollo para que identifiquen los elementos fáciles y difíciles de inspeccionar y conozcan los cambios que deben realizar en el diseño a fin de que los sistemas puedan detectar los errores con facilidad. Todo ello se traduce en un diseño de sistemas de inspección personalizados de lo más eficientes, sistemas que ya contemplan los productos y requisitos del futuro.

Resumen

Conceptos clave

- El etiquetado incorrecto de los productos farmacéuticos puede poner en peligro la salud y la vida humanas.

- Debido a los diferentes tipos de etiquetas y materiales, la inspección de envases resulta una tarea muy exigente para los inspectores humanos.

- Los fabricantes utilizan sistemas de inspección automatizados para garantizar que las etiquetas sean 100 % correctas y conforme a la legislación.