Producción inteligenteUn sistema para casos complejos

Métodos de inspección modernos para una mayor calidad y eficiencia

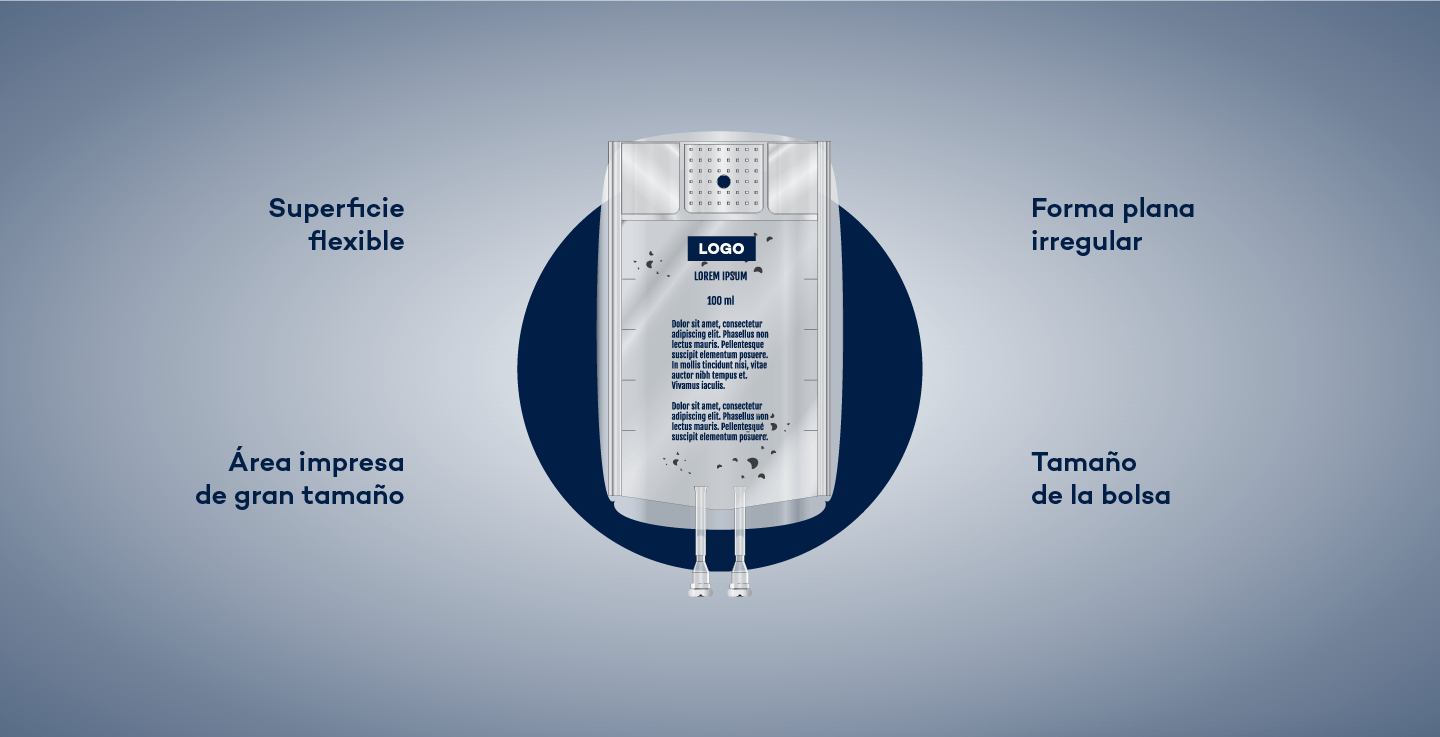

Los productos que se consideran “difíciles de inspeccionar” suponen un problema especial para la inspección visual automática (AVI) en el llenado farmacéutico y los procesos de empaquetado. Estos productos incluyen bolsas de infusión que se utilizan para la nutrición parenteral y que dificultan la inspección óptica debido a su forma particular, su tamaño y grandes áreas impresas.

Detección de defectos y tasas de rechazo

Actualmente, los fabricantes farmacéuticos todavía se quejan de que los resultados de las inspecciones durante los procesos de producción no satisfacen sus expectativas. Por encima de todo les preocupa el hecho de que se desechen grandes volúmenes de productos sin defectos y la imposibilidad de detectar defectos como el etiquetado incorrecto o las partículas extrañas. Sin embargo, estos dos aspectos se contradicen entre sí. Cuando se aumenta la precisión de la inspección, aumenta el número de defectos detectados.

Esto, a su vez, aumenta el número de rechazos falsos: componentes OK (correctos) se clasifican como componentes NOK (no correctos). En cambio, cuando se reduce la precisión de la inspección, se espera reducir el número de productos desechados. El resultado es una mayor posibilidad de que algunos defectos no sean detectados, lo que supone un riesgo para la seguridad del paciente.

Dificultad de inspección

La inspección visual de grandes volúmenes de bolsas de empaquetado, como bolsas de infusión o bolsas multicámara para la nutrición por vía parenteral, constituyen un caso especial en el que los resultados no son satisfactorios. La causa son algunas de las propiedades de estas bolsas:

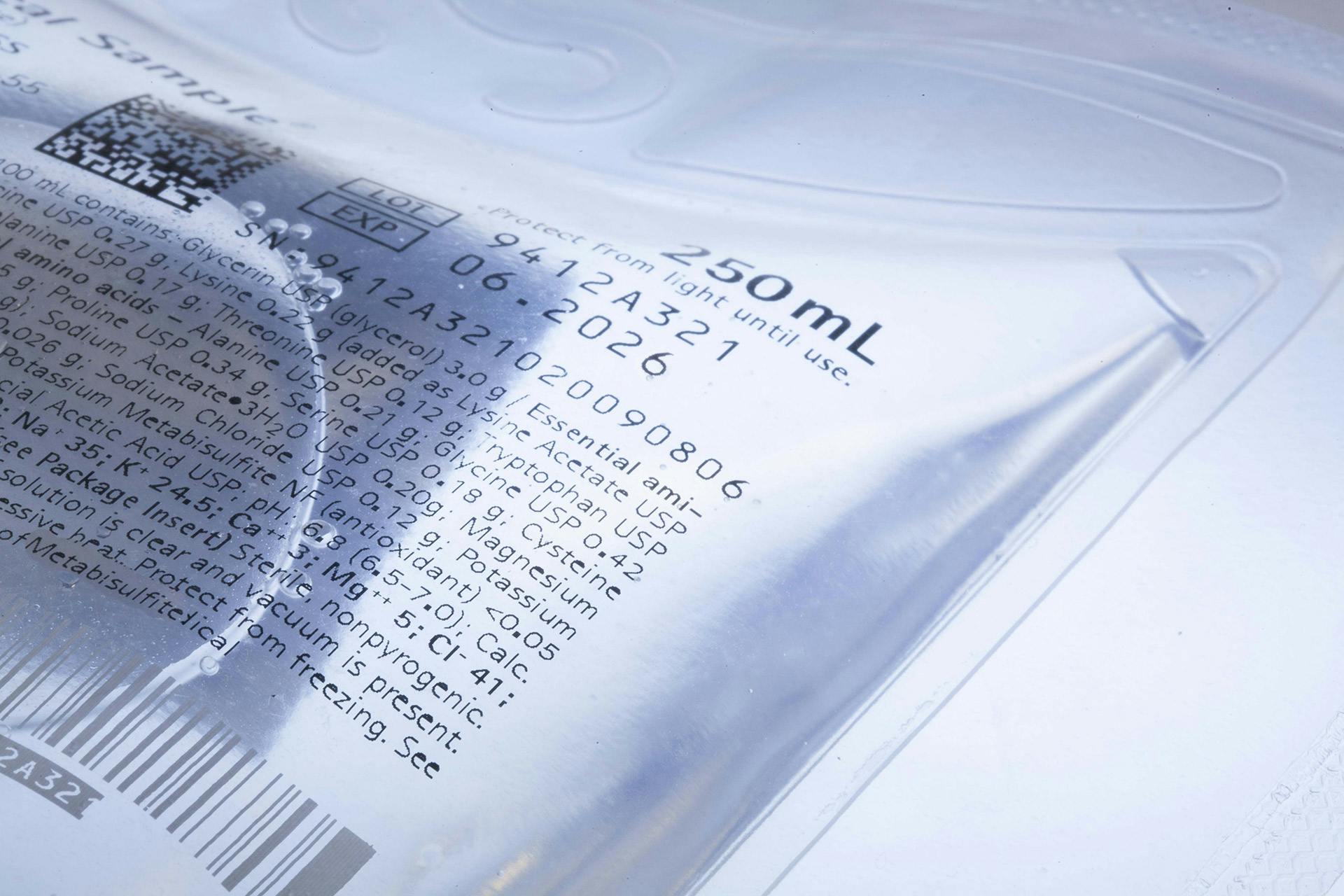

La forma irregular de las bolsas dificulta la detección del texto impreso, los códigos y los logotipos, que pueden aparecer distorsionados por la superficie curva. También cabe tener en cuenta otros factores como las sombras, la reflexión de la luz y las burbujas de aire no definidas que dificultan diferenciar entre partículas e influencias aceptables.

La forma única de las bolsas requiere una prueba creada de manera que permita una inspección rápida y fiable y ofrezca una elevada precisión. Pero esto solamente es posible cuando no existe movimiento.

La parte de aluminio tiene impresiones en gran parte de la superficie, las partículas no se pueden identificar fácilmente y no suelen interpretarse correctamente porque están cubiertas parcialmente por la impresión. Por último, el hecho de que las bolsas de gran volumen tengan un área de inspección extensa también supone un problema. La resolución de la cámara para inspección de partículas es relativamente baja y, por lo tanto, imprecisa si el sensor de la cámara no está ajustado.

Método de inspección por fases

¿Qué soluciones existen para los múltiples y variados problemas que plantea la inspección de bolsas de gran formato? Con una configuración efectiva de la iluminación, una colocación cuidadosa de la pieza a inspeccionar y la selección del fondo adecuado resulta más fácil detectar sombras y reflejos de luz, además de defectos de partículas, de impresión y de materiales.

Para garantizar una detección fiable de partículas y una distinción exacta entre partículas y burbujas de aire o impresiones también es necesario contar con una clasificación y un reajuste precisos. A este efecto, el hardware y el software del sistema de inspección deben estar perfectamente alineados y ajustados con los requisitos específicos del entorno del proceso.

La detección exacta de la posición de la impresión en la bolsa también es esencial para que el software pueda diferenciar con fiabilidad entre la impresión y las partículas de la bolsa. Por último, una cámara de alta resolución es el método idóneo para capturar con todo detalle el área de inspección de las bolsas.

Inspección visual automática en B. Braun

Como regla general, puede afirmarse que los productos clasificados como “difíciles de inspeccionar”, como las bolsas de gran formato, presentan multitud de retos para la inspección óptica automática. Se necesitan varias medidas para superar cada uno de los problemas que entrañan la tareas de inspección. Un ejemplo de inspección por fases realizada con éxito es la solución de inspección de impresión para bolsas multicámara desarrollada por VITRONIC para B. Braun, líder global en dispositivos médicos y farmacéuticos.

El sistema de inspección óptica se implementó con éxito en la sede de B. Braun en Melsungen a finales del año pasado. Ni que decir tiene que los gestores de proyectos están encantados con los resultados.

VITRONIC nos ha ofrecido un soporte óptimo con su nueva solución de inspección. Desde el inicio del proceso de producción hemos registrado menos de un 1 por ciento de desechos. Es un resultado excelente.

Conclusión

Conceptos clave

- La inspección automática evita que se descarten grandes volúmenes de productos sin defectos.

- Una inspección estática única garantiza una exactitud del 100 %.

- VITRONIC permite reducir significativamente los tiempos de inactividad y mejorar la productividad.