Producción inteligenteCómo los datos se convierten en decisiones

Inspección inteligente de cordones de soldadura con VIRO WSI y Weldloop para procesos de producción conectados y con transparencia de datos

La inspección automatizada de cordones de soldadura ofrece un factor clave: no solo digitaliza el control, sino que también hace que la calidad del proceso sea medible y susceptible de desarrollo. Gracias a algoritmos de IA integrados, VIRO WSI de VITRONIC es uno de los motores de innovación en esta transformación. VIRO WSI es la solución integrada que no solo recopila datos, sino que los utiliza como base para la toma de decisiones. El camino hacia una fabricación inteligente y resiliente comienza en el aseguramiento de calidad: basada en datos, digitalizada y cada vez más respaldada por IA.

La documentación como herramienta estratégica para la mejora continua

En la fabricación digitalizada, la documentación obligatoria se convierte en un factor de productividad. Cada cordón de soldadura inspeccionado por VIRO WSI se registra, clasifica y archiva automáticamente: de forma completa, estandarizada y trazable. Gracias a la integración en Weldloop, estos datos pueden analizarse además mediante IA, de modo que no solo se generan pruebas, sino que también se ponen de manifiesto oportunidades concretas de optimización.

Todas las inspecciones quedan documentadas de forma apta para auditorías. Los datos pueden evaluarse estadísticamente en varias fábricas: a nivel de pieza, de cordón o según el tipo de defecto. Así, se crea una imagen consistente de la calidad a lo largo de líneas, fábricas y periodos. La documentación, por tanto, es más que una simple prueba. Es la base para la optimización continua del proceso y para la transición de un aseguramiento de calidad reactivo a uno preventivo.

Por qué la inspección visual no es suficiente

Las inspecciones visuales de los cordones de soldadura solo ofrecen una orientación limitada: detectan que ha ocurrido un error, pero no por qué. Y mucho menos cómo evitarlo en el futuro. Al mismo tiempo, los procesos de inspección automatizados generan diariamente decenas de miles de conjuntos de datos: por cordón, por pieza, por turno. Estos datos contienen información valiosa sobre debilidades sistemáticas en el proceso: exceso de energía, alimentación del alambre desigual, mala posición de la antorcha. Pero sin contexto, estructura y visualización, siguen sin utilizarse. Se generan datos, pero no conocimiento.

Aquí es donde entran VIRO WSI junto con la plataforma de datos Weldloop . El objetivo no es la documentación por sí misma, sino la completa transformación de los datos de inspección en conocimiento de proceso. Solo quien comprende y clasifica correctamente las desviaciones puede actuar de forma precisa y así establecer el puente entre la detección del defecto y la toma de decisiones de control.

Integración de datos de inspección y proceso para una optimización basada en datos

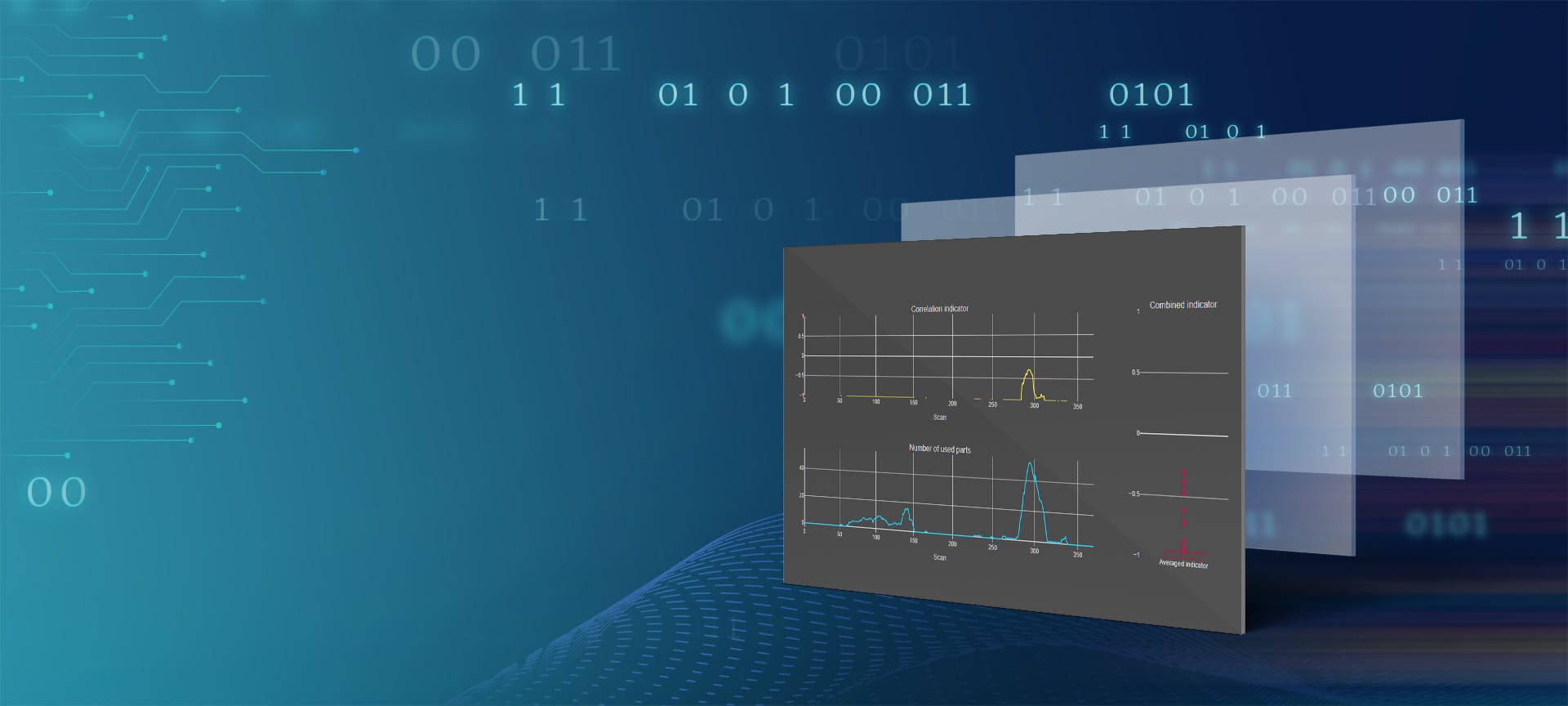

La base para la optimización de procesos basada en datos es una arquitectura que integra los datos de inspección y los parámetros del proceso en un sistema coherente. Esto es exactamente lo que logra la combinación de VIRO WSI y Weldloop. VIRO WSI se encarga de la captura en línea del cordón de soldadura: óptica, tridimensional y totalmente automatizada. Los sensores detectan incluso las desviaciones más pequeñas a partir de 0,1 mm. Así, no solo se obtiene una decisión de inspección, sino un gemelo digital completo de cada cordón con todas las características relevantes. Weldloop complementa estos datos de inspección con parámetros del proceso: curva de corriente, alimentación de alambre, posición del cordón, estabilidad del arco, etc.

El resultado es una base de datos uniforme que, utilizando Machine Learning, identifica correlaciones que apenas serían perceptibles a simple vista. Así se crea una base que pueden utilizar tanto los puestos de inspección locales como los sistemas centrales de aseguramiento de calidad. Evoluciones del proceso y patrones de defecto están disponibles en el mismo sistema: conectados, analizables, trazables.

Detectar, analizar y resolver errores

Los datos de inspección solo tienen valor cuando conducen a la conclusión correcta. Un ejemplo: Si en una serie de productos se detectan repetidamente quemaduras, la relación con los parámetros del proceso muestra picos de corriente recurrentes en esas posiciones exactas. Weldloop marca estas desviaciones a lo largo del tiempo, las compara con los límites definidos y visualiza la violación de la tolerancia. El resultado: una recomendación clara para ajustar la fuente de corriente o la configuración de la antorcha.

Aún antes de que los errores afecten al desperdicio, es posible analizar sin gran esfuerzo las posiciones críticas del cordón, su frecuencia, las piezas afectadas y su distribución por turnos y periodos. Esto reduce el retrabajo, ahorra costos de material y aumenta la competitividad, especialmente con grandes volúmenes como en la industria automovilística. Herramientas como heatmaps, diagramas de Pareto o análisis de segmentos muestran dónde es mayor la necesidad de actuación y dónde las acciones tienen mayor impacto.

También es posible seguir el camino inverso: los responsables de línea pueden analizar clases específicas de errores y rastrear en qué condiciones de proceso se producen. Así, una decisión de inspección aislada se convierte en una ruta de análisis completa: desde la detección hasta la causa y la medida de optimización concreta. Esto ahorra tiempo y recursos, y transforma el aseguramiento de la calidad de un control retrospectivo a una gestión predictiva del proceso.

Industria del futuro: sostenibilidad gracias a sistemas modulares apoyados por IA

La automatización digital de la inspección de cordones de soldadura es solo el principio. Para la sostenibilidad de la producción industrial es fundamental la capacidad de no solo inspeccionar la calidad, sino de garantizarla continuamente y gestionarla predictivamente. La evaluación respaldada por IA que ofrecen VIRO WSI y Weldloop sienta las bases para ello.

La visión: una producción que se optimiza a sí misma sobre la base de datos en tiempo real. Los patrones de error no solo se analizan, sino que se anticipan. Las desviaciones del proceso no se corrigen a posteriori, sino que se previenen antes de que afecten al producto final. Los mecanismos necesarios ya están implementados: sensores potentes, recopilación completa de datos, arquitectura de interfaces modular y sistemas de evaluación basados en IA.

Futuras versiones de software irán ampliando estas capacidades gradualmente, por ejemplo mediante funciones para predicción de calidad o retroalimentación automatizada en la gestión del proceso de soldadura. El sistema seguirá siendo actualizable, compatible hacia atrás y abierto a la integración en líneas y arquitecturas ya existentes.

Conclusión

En resumen:

- VIRO WSI y Weldloop transforman los datos de inspección en conocimiento de los procesos y hacen la calidad de los cordones de soldadura medible, comprensible y optimizable.

- La documentación automatizada y el análisis impulsado por IA crean una base apta para auditoría para el aseguramiento preventivo de la calidad.

- De reactivo a predictivo: los errores no solo se detectan, sino que en el futuro se anticiparán y evitarán.