Smart ProductionDes processus de soudage laser efficaces en matière de production de batteries

Réduction des temps d'arrêt et des mises au rebut - grâce à la surveillance de processus

Les batteries de véhicules électriques doivent être durables et sans aucun défaut

La batterie équivaut au « réservoir de carburant » d'un véhicule électrique. Pourtant, les deux composants ne sont pas comparables. La batterie représente le cœur d'un véhicule électrique et c'est un composant coûteux dont la fabrication est complexe.

Le meilleur véhicule ne peut pas réaliser son potentiel si la batterie est inadéquate. La qualité et les performances de la batterie influencent directement l'expérience de conduite et ainsi la satisfaction du client et l'image de marque. Les batteries devant être remplacées fréquemment sont tout aussi nocives pour l'environnement et inintéressantes pour le bilan de durabilité.

C'est pourquoi les fabricants doivent pouvoir offrir des batteries de qualité optimale : durables et infaillibles. Toutefois, la production de batteries en Europe en est encore à ses premiers pas. En comparaison avec la production de moteurs à combustion, les fabricants n'ont pas encore beaucoup d'expérience. Le potentiel d'optimisation est considérable. Quels sont les défis à relever, entre autres, et quelles sont les solutions, en particulier lorsqu'il s'agit de souder les composants de batterie pour les assembler ?

Les fabricants rencontrent des difficultés dans le cadre du soudage laser automatisé

Les véhicules à moteur à combustion interne sont principalement fabriqués à partir d'acier. En revanche, les matériaux « nouveaux » sont de plus en plus utilisés dans la production de cellules de batterie, de modules de batterie et de boîtiers : le plus souvent des métaux non ferreux comme l'aluminium. L'allègement acquis permet de réduire la consommation d'énergie du véhicule. De plus, des composants très minces et de petite taille sont intégrés aux véhicules électriques, tels que les électrodes en feuille dans la batterie ou les épingles dans le moteur.

Le soudage laser automatisé représente de loin le processus de montage le plus important pour assembler ces pièces. Les lasers peuvent être utilisés pour assembler de fines couches de matériaux de manière propre et précise. Il est possible de souder environ 100 millimètres de cordon par seconde : ce processus rapide est parfaitement adapté à une production de masse rentable.

Mais les fabricants doivent encore faire face à certains défis.

Des écarts importants au cours du processus, des interruptions fréquentes du fonctionnement et un taux élevé de pièces non acceptables détériorent la productivité et engendrent des frais. De même, toutes les soudures et tous les contacts de la batterie doivent être absolument infaillibles. Sinon, les performances de pointe, la capacité et la durabilité de la batterie en pâtissent.

Comment produire des processus de soudage laser stables et optimiser la qualité des produits pour atteindre une cible zéro défaut ?

Système combinant surveillance des processus et contrôle qualité

Les stations de soudage laser sont des systèmes fermés. Le processus ne peut pas être inspecté visuellement en cours de fonctionnement.

Les dysfonctionnements ou la contamination ne sont pas identifiés dès le départ. Jusqu'ici, les cordons de soudure étaient donc le plus souvent inspectés en aval par des individus ou des systèmes automatiques. Or ce principe ne suffit pas dans le cas du soudage laser. Lorsqu'un cordon de soudure défectueux est repéré, d'autres défauts ont déjà été produits en raison de la vitesse élevée. Comme nous l'avons déjà mentionné, les temps d'arrêt récurrents nécessaires à l'analyse et l'élimination des causes de défauts coûtent cher. Ce n'est pas adapté à l'exploitation d'une ligne de production hautement automatisée.

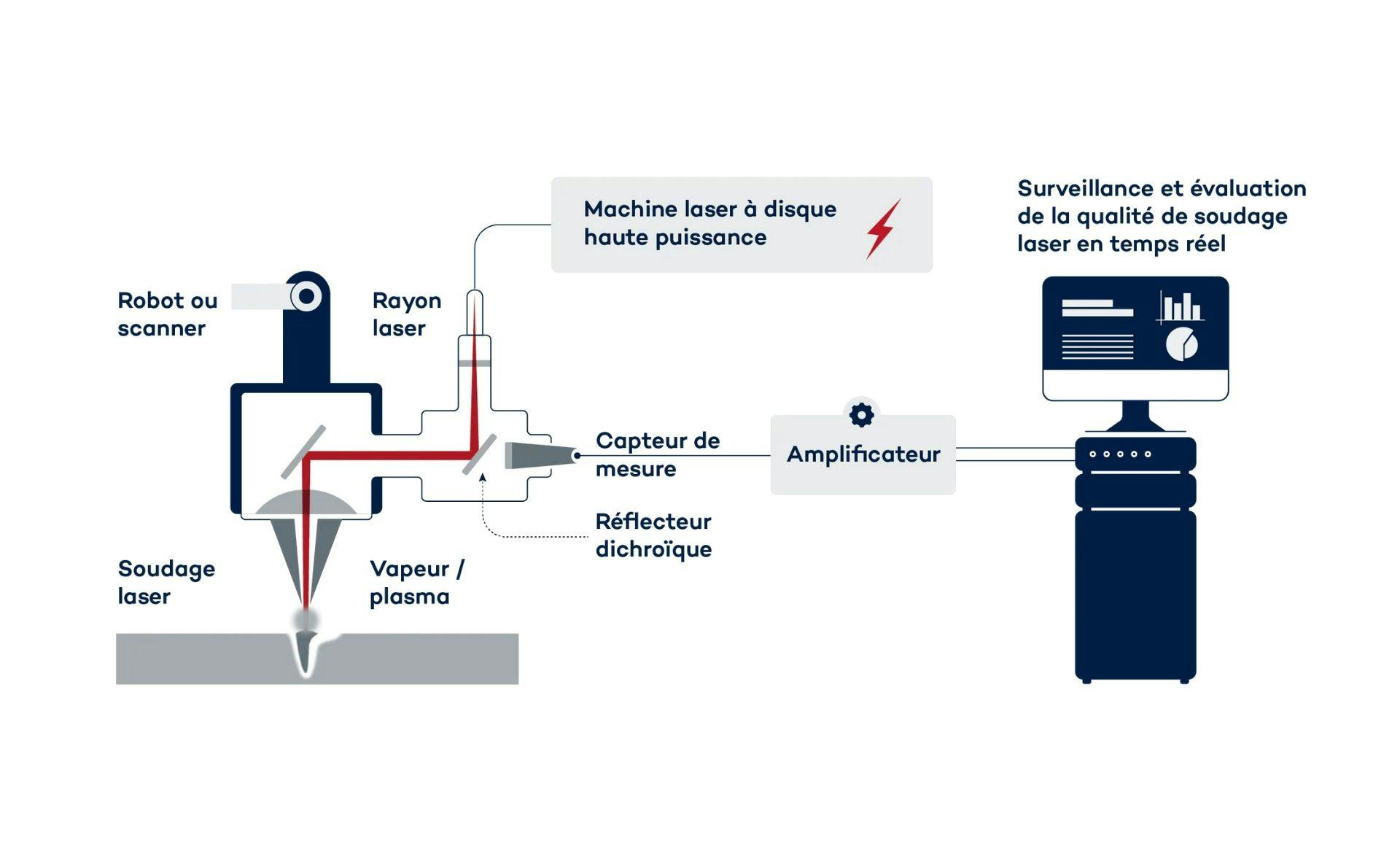

Le système d'inspection VIRO WSM traite ainsi le problème au plus tôt : il surveille le processus de soudage en temps réel, détecte et signale immédiatement tout écart. Un capteur détecte la lumière et les émissions thermiques de la masse fondue au niveau du cordon de soudure et divise le signal mesuré en « normal » et « anormal ». Des anomalies de forme d'onde du spectre lumineux indiquent un signal laser instable et une qualité de soudure médiocre. La sensibilité à la mesure peut être ajustée par le biais de marges de tolérance.

Avec VIRO WSM, tout écart est détecté immédiatement au cours du processus de soudage, et non uniquement pendant le contrôle qualité ultérieur. Cela permet une réaction et une intervention immédiates avant que toute autre pièce inacceptable ne soit produite. Les données de mesure aident à trouver la cause de la défectuosité plus rapidement.

Toutes les données de mesure sont documentées en continu et les défauts de qualité peuvent être retrouvés à tout moment. À travers des statistiques et des évaluations de données approfondies, les résultats peuvent être analysés et utilisés pour optimiser les processus de soudage de manière incrémentielle.

Même le remaniement de cordons de soudure défectueux peut être entièrement automatisé à l'aide du système VIRO WSM. Toute pièce potentiellement NOK est directement rejetée et resoudée. Le système d'inspection détecte les cordons de soudure refaits et ajuste les marges de tolérance en conséquence.

De cette manière, la surveillance de processus réduit les interventions manuelles et les retards au sein de la ligne de soudage laser et garantit une qualité continue. Moins d'interruptions, des processus plus stables et moins de rejets signifient : un meilleur rendement de production. Cela a un impact direct sur les coûts unitaires et donc également sur la compétitivité d'un fabricant.

Une solution pratique éprouvée pour tout type de ligne de soudage laser

Le système a déjà été testé et utilisé depuis plusieurs années dans la production de cellules, modules et packs de batteries pour véhicules électriques : dans de célèbres entreprises coréennes telles que LG Energy Solution, SK on, Samsung SDI, et Hyundai Mobis.

Un facteur de réussite essentiel : VIRO WSM présente des exigences minimales. Il ne prend que très peu de place dans la ligne de production et n'a pas besoin de station dédiée ni de robot dédié. Il est compatible avec tout type de solution de soudage. Le capteur peut être placé à divers emplacements, y compris directement le long de la tête laser ou de la source de puissance laser.

Qu'une nouvelle ligne soit prévue ou qu'une ligne existante doive être aménagée, l'intégration est extrêmement simple. Au sein d'une ligne de soudage standard, le système n'a besoin d'être « rodé » qu'une demi-journée pour pouvoir appliquer les marges de tolérance. L'intégralité du processus de mise en service dure environ une semaine.

VIRO WSM représente une avancée majeure en termes de soudage laser automatisé, et ce sur deux aspects : Les fabricants peuvent produire des batteries de qualité constante et améliorée. En même temps, ils bénéficient de processus plus stables et peuvent automatiser leur production de manière significative tout en réduisant les coûts.

Conclusion

En bref

- Le soudage laser automatisé est très rentable. Cependant, les fabricants doivent toujours faire face à des difficultés en termes de qualité et de stabilité des processus.

- VIRO WSM surveille les processus de soudage laser en temps réel et signale immédiatement tout écart. Cela permet de réduire le nombre de pièces non acceptables et les interruptions.

- Le système est d'ors et déjà adopté par des fabricants de renom et s'intègre facilement à n'importe quelle ligne de soudage.