Producción inteligenteProcesos de soldadura láser eficientes en la producción de baterías

Evite desechos y tiempos de inactividad gracias a la monitorización de procesos

Las baterías para coches eléctricos deben ser duraderas y estar libres de defectos

La batería es el “depósito de combustible” de un vehículo eléctrico. Sin embargo, ambos componentes no son comparables. La batería es el corazón de un coche eléctrico, y su fabricación es costosa y compleja.

Ni tan siquiera el mejor vehículo puede desplegar su potencial si la batería es inadecuada. El rendimiento y la calidad de la batería influyen directamente en la experiencia de conducción y por ende, en la satisfacción del cliente y la imagen de marca. Las baterías, que deben sustituirse con frecuencia, son igualmente perjudiciales para el medio ambiente y la hoja de balance de sostenibilidad.

De ahí que los fabricantes necesiten suministrar baterías de máxima calidad: duraderas e impecables. Sin embargo, la producción de baterías en Europa se halla en sus comienzos: en comparación con la producción de motores de combustión, la experiencia de los fabricantes en este campo es aún limitada. El potencial de optimización es inmenso. ¿Cuáles son los principales retos y qué soluciones existen, en particular a la hora de soldar entre sí los componentes de las baterías?

Los fabricantes se enfrentan a problemas en la soldadura láser automatizada

Los vehículos con motores de combustión interna están fabricados principalmente en acero. En cambio, en la producción de celdas, módulos y carcasas de baterías se utilizan con creciente frecuencia “nuevos” materiales: principalmente, metales ligeros no ferrosos como el aluminio. El consiguiente ahorro de peso reduce el consumo de energía de los coches. Además, los coches eléctricos incorporan componentes muy pequeños y delgados, tales como láminas de electrodo en la batería u horquillas en el motor.

La soldadura láser es, con diferencia, el proceso más importante para unir dichos componentes. El láser permite unir materiales delgados con precisión y limpieza. Pueden soldarse aproximadamente 100 milímetros de cordón por segundo: el proceso rápido es ideal para la producción en masa eficiente.

Sin embargo, los fabricantes siguen enfrentándose a diversas dificultades.

Las desviaciones graves en el proceso, las interrupciones frecuentes del funcionamiento y una tasa elevada de piezas NOK arruinan la productividad y disparan los costes. Asimismo, todos los cordones de soldadura y los contactos en la batería deben estar absolutamente libres de defectos. De lo contrario, se verán perjudicadas la potencia máxima, la capacidad y la longevidad de la batería.

¿Cómo crear procesos de soldadura láser estables y optimizar la calidad del producto hasta alcanzar el objetivo de cero defectos?

Sistema combinado de monitorización de procesos y control de calidad

Las estaciones de soldadura láser son sistemas cerrados. No es posible inspeccionar visualmente el proceso durante el funcionamiento.

No se detectan inicialmente las anomalías o la contaminación. Hasta ahora, por lo tanto, los cordones de soldadura se solían inspeccionar a continuación del proceso, por personas o sistemas automáticos. Esta solución por sí sola no es suficiente para la soldadura láser. Debido a la elevada velocidad, para cuando se descubre un cordón defectuoso ya se han producido otros defectos. Como ya se ha mencionado, las paradas frecuentes para analizar y eliminar las causas de defectos son costosas. Esta no es la manera ideal de operar una línea de producción altamente automatizada.

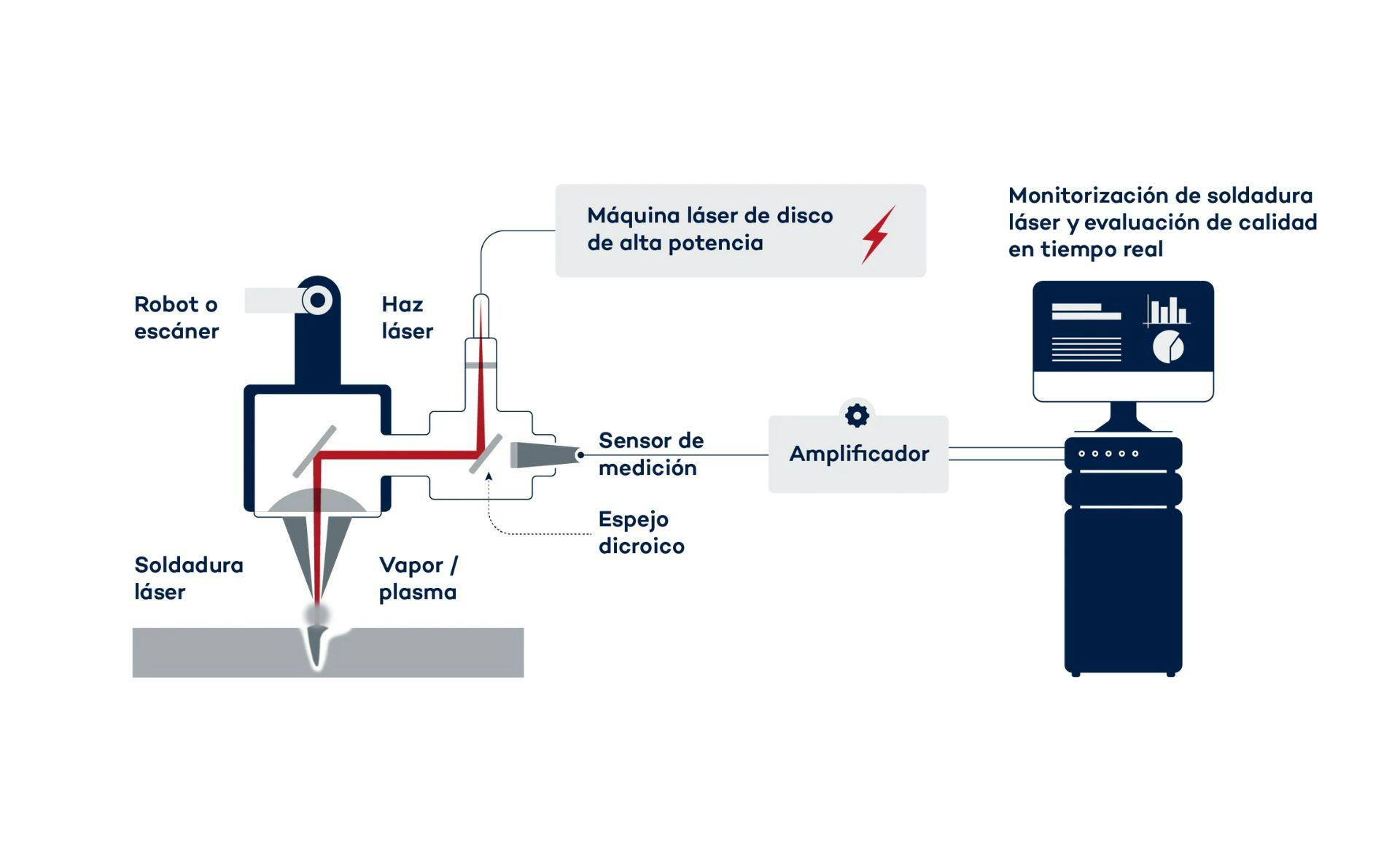

Así pues, el sistema de inspección VIRO WSM aborda el problema en una fase más temprana: monitoriza el proceso de soldadura en tiempo real y detecta y comunica de inmediato cualquier desviación. Un sensor detecta las emisiones luminosas y térmicas del baño de fusión en el cordón de soldadura y clasifica la señal medida en “normal” o “anómala”. Las anomalías en la forma de onda del espectro luminoso denotan una señal de láser inestable y una calidad de soldadura deficiente. La sensibilidad de la medición puede ajustarse mediante bandas de tolerancia.

Con VIRO WSM, las desviaciones se detectan de inmediato en el proceso de soldadura, sin esperar al posterior control de calidad. Esto permite reaccionar e intervenir al momento, antes de que se produzcan más piezas NOK. Los datos de medición ayudan a determinar con mayor rapidez la causa del defecto.

Todos los datos de medición se documentan continuamente, y los defectos de calidad pueden rastrearse en cualquier momento. Por medio de estadísticas y evaluaciones más exhaustivas de los datos, los resultados pueden analizarse y utilizarse para optimizar gradualmente los procesos de soldadura.

Con ayuda de VIRO WSM es posible incluso automatizar por completo el retrabajo de cordones defectuosos. Una pieza a inspeccionar potencialmente NOK se rechaza directamente y se vuelve a soldar. El sistema de inspección detecta cordones resoldados y ajusta en consecuencia las bandas de tolerancia.

De este modo, la monitorización de procesos reduce la intervención manual y los retrasos en la línea de soldadura láser y garantiza una calidad constante. Menos interrupciones, procesos más estables y menos rechazos se traducen en un mayor volumen de producción. A su vez, esto se refleja directamente en los costes por unidad y, por ende, en la competitividad de un fabricante.

Solución práctica de eficacia acreditada para cualquier línea de soldadura láser

El sistema ya ha sido probado y utilizado durante años en la producción de celdas, módulos y conjuntos de baterías para vehículos eléctricos en prestigiosas empresas coreanas como LG Energy Solution, SK ON, Samsung SDI y Hyundai Mobis.

Un factor importante para el éxito: VIRO WSM plantea requisitos mínimos. Apenas ocupa espacio en la línea de producción, y no requiere estaciones ni robots específicos. Es compatible con cualquier solución de soldadura. El sensor puede ubicarse en diferentes puntos, por ejemplo, directamente junto al cabezal de escaneo láser o a la fuente de alimentación del láser.

Con independencia de si está planificada una nueva línea o debe modernizase una línea ya existente, la integración es extremadamente sencilla. En una línea de soldadura estándar, solo es necesario “entrenar” al sistema durante medio día para poder aplicar las bandas de tolerancia. Todo el proceso de puesta en servicio dura aproximadamente una semana.

VIRO WSM representa un importante avance en la soldadura láser automatizada en dos aspectos: Los fabricantes pueden producir baterías con una calidad constante y aún más elevada. Al mismo tiempo, obtienen procesos más estables, pueden automatizar su producción en mayor medida y reducir costes.

Conclusión

Conceptos clave

- La soldadura láser automatizada en la producción de baterías es altamente eficiente. Sin embargo, los fabricantes aún tienen que lidiar con problemas de calidad y estabilidad de los procesos.

- VIRO WSM monitoriza los procesos de soldadura láser en tiempo real y comunica de inmediato cualquier desviación. Esto reduce las piezas NOK y las interrupciones.

- El sistema ya está siendo utilizado por prestigiosos fabricantes, y puede integrarse fácilmente en cualquier línea de soldadura.