Smart ProductionEffiziente Laserschweißprozesse in der Batterieproduktion

Ausschuss und Stillstandszeiten vermeiden – dank Prozessüberwachung

E-Auto-Batterien müssen fehlerfrei und langlebig sein

Die Batterie ist der „Tank“ eines Elektrofahrzeugs. Trotzdem sind die beiden Komponenten nicht vergleichbar. Die Batterie ist Herzstück eines E-Autos, und die Herstellung ist teuer und aufwändig.

Das beste Fahrzeug kann seine Stärken nicht ausspielen, wenn die Batterie mangelhaft ist. Leistung und Qualität der Batterie beeinflussen direkt das Fahrerlebnis und damit die Kundenzufriedenheit und das Markenimage. Batterien, die häufig erneuert werden müssen, sind ebenso schlecht für die Umwelt und die Nachhaltigkeitsbilanz.

Deshalb müssen Hersteller Batterien in Spitzenqualität liefern: langlebig und fehlerfrei. Doch die Batteriefertigung in Europa steht ziemlich am Anfang; im Vergleich zur Produktion von Verbrennermotoren haben die Hersteller noch wenig Erfahrung damit. Die Optimierungspotenziale sind riesig. Wo liegen unter anderem die Herausforderungen und welche Lösungen gibt es – speziell beim Zusammenschweißen der Batteriekomponenten?

Hersteller kämpfen mit Problemen beim automatisierten Laserschweißen

Fahrzeuge mit Verbrennungsmotor bestehen hauptsächlich aus Stahl. In der Produktion von Batteriezellen, -modulen und Gehäusen werden dagegen vermehrt „neue“ Materialien eingesetzt: vorwiegend leichte Nichteisenmetalle wie Aluminium. Das eingesparte Gewicht verringert den Energieverbrauch der Autos. Zudem werden in E-Autos sehr kleine und dünne Komponenten verbaut, wie Elektrodenfolien in der Batterie oder Hairpins im Motor.

Laserschweißen ist bei Weitem das wichtigste Verfahren, um diese Teile zusammenzufügen. Mit Laser lassen sich dünne Materialien präzise und sauber zusammenfügen. Pro Sekunde können rund 100 Millimeter Naht geschweißt werden: Das schnelle Verfahren eignet sich perfekt für die effiziente Massenfertigung.

Doch kämpfen die Hersteller noch mit unterschiedlichen Problemen.

Ebenso müssen alle Schweißnähte und Kontaktierungen in der Batterie absolut fehlerfrei sein. Ansonsten leiden Spitzenleistung, Kapazität und Haltbarkeit der Batterie.

Wie lassen sich stabile Laserschweißprozesse herstellen und die Produktqualität bis zu einem Null-Fehler-Ziel optimieren?

System zur Prozessüberwachung und Qualitätskontrolle in einem

Laserschweißstationen sind geschlossene Systeme. Der Prozess kann während des Betriebs nicht visuell überprüft werden.

Störungen oder Verschmutzungen fallen zunächst nicht auf. Bisher werden Schweißnähte deshalb in der Regel nachgelagert geprüft, durch Menschen oder automatische Systeme. Das allein genügt beim Laserschweißen nicht mehr. Bis eine schlechte Naht entdeckt wird, wurden – aufgrund der hohen Geschwindigkeit – schon weitere Fehler produziert. Häufige Stillstände, um Fehlerursachen zu analysieren und zu beheben, sind wie erwähnt teuer. So lässt sich keine hoch automatisierte Produktion aufbauen.

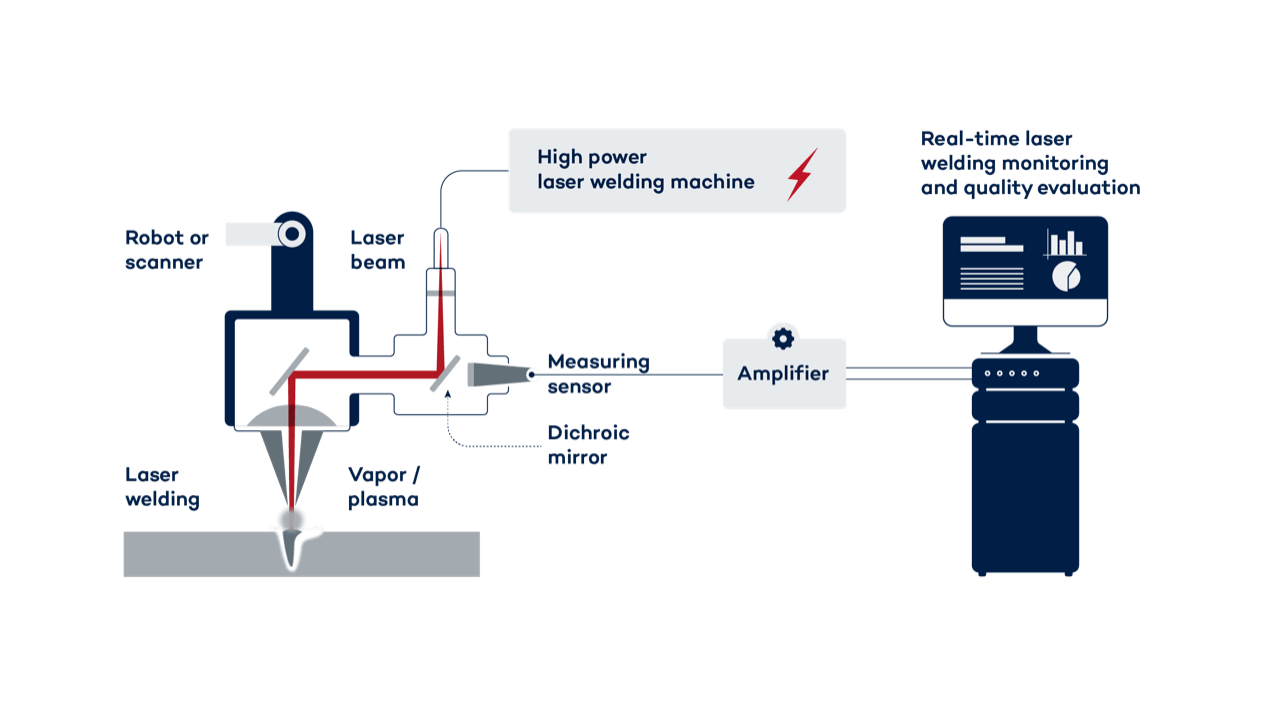

Das Prüfsystem VIRO WSM setzt deshalb schon früher an: Es überwacht den Schweißprozess in Echtzeit und erkennt und meldet Abweichungen sofort. Ein Sensor erfasst die Licht- und Wärmeemissionen des Meltpools (Schmelzbad) an der Schweißnaht und teilt das gemessene Signal in „normal“ und „abnormal“ ein. Anomalien in der Wellenform des Lichtspektrums weisen auf ein instabiles Lasersignal und mangelhafte Schweißqualität hin. Die Sensibilität der Messung lässt sich über Toleranzbänder einstellen.

Abweichungen werden mit VIRO WSM sofort im Schweißprozess erkannt, nicht erst bei der späteren Qualitätskontrolle. Dadurch kann sofort reagiert und eingegriffen werden, bevor weitere NOK-Teile produziert werden. Die Messdaten helfen dabei, die Fehlerursache schneller zu finden.

Alle Messdaten werden kontinuierlich dokumentiert; Qualitätsmängel können jederzeit zurückverfolgt werden. Über Statistiken und tiefere Datenauswertungen können die Ergebnisse analysiert und genutzt werden, um die Schweißprozesse schrittweise zu optimieren.

Sogar die Nachbearbeitung mangelhafter Nähte lässt sich mithilfe von VIRO WSM komplett automatisieren. Ein potenzielles NOK-Teil wird direkt ausgeschleust und nochmals geschweißt. Das Prüfsystem erkennt nachgeschweißte Nähte und passt die Toleranzbänder entsprechend an.

So reduziert die Prozessüberwachung manuelle Eingriffe und Verzögerungen in der Laserschweißlinie und stellt gleichbleibende Qualität sicher. Weniger Unterbrechungen, stabilere Prozesse und weniger Ausschuss bedeuten: größere Produktionsmenge. Das schlägt sich direkt auf die Stückkosten nieder und damit auf die Wettbewerbsfähigkeit eines Herstellers.

Praktikable, bewährte Lösung für jede Laserschweißlinie

Das System wird bereits seit Jahren getestet und eingesetzt: in der Produktion von Batteriezellen, -modulen und -packs für E-Fahrzeuge; bei bekannten koreanischen Firmen wie LG Energy Solution, SK ON, Samsung SDI, und Hyundai Mobis.

Ein wichtiger Faktor für den Erfolg: VIRO WSM stellt nur minimale Anforderungen. Es braucht kaum Platz in der Produktionslinie, weder eine eigene Station noch einen eigenen Roboter. Es ist mit jeder Schweißlösung kompatibel. Der Sensor kann an verschiedenen Stellen angebracht werden, unter anderem direkt neben dem Scannerkopf oder der Energieversorgung des Lasers.

Egal, ob eine neue Linie geplant oder eine bestehende nachgerüstet werden soll, die Integration ist denkbar einfach. In einer üblichen Schweißlinie muss das System nur einen halben Tag „eingelernt“ werden, um die Toleranzbänder anlegen zu können. Die gesamte Inbetriebnahme dauert rund eine Woche.

VIRO WSM bringt automatisiertes Laserschweißen einen großen Schritt weiter, in doppelter Hinsicht: Hersteller können Batterien in konstanter, noch besserer Qualität fertigen. Gleichzeitig bekommen sie stabilere Prozesse, können ihre Produktion stärker automatisieren und Kosten senken.

Fazit

Kurz gesagt

- Automatisiertes Laserschweißen in der Batterieproduktion ist hocheffizient; Hersteller kämpfen allerdings noch mit Problemen bei der Qualität und Prozessstabilität.

- VIRO WSM überwacht die Laserschweißprozesse in Echtzeit und meldet Abweichungen sofort. Dadurch werden NOK-Teile und Unterbrechungen reduziert.

- Das System ist bereits bei namhaften Herstellern in Einsatz und lässt sich relativ einfach in jede Schweißlinie integrieren.