Studium przypadkuWeldloop: Wykorzystanie zaawansowanej integracji danych odkrywa nowe potencjały optymalizacji

Jak można zoptymalizować procesy spawania przy użyciu Big Data i wyeliminować źródła błędów?

Żaden wadliwy szew spawalniczy nie może opuścić produkcji: To jest nieodwracalne prawo w seryjnej produkcji części pojazdów o znaczeniu bezpieczeństwa. Dlatego pilnie ważne jest, aby zoptymalizować proces spawania z wykorzystaniem Big Data. Jak można to zapewnić?

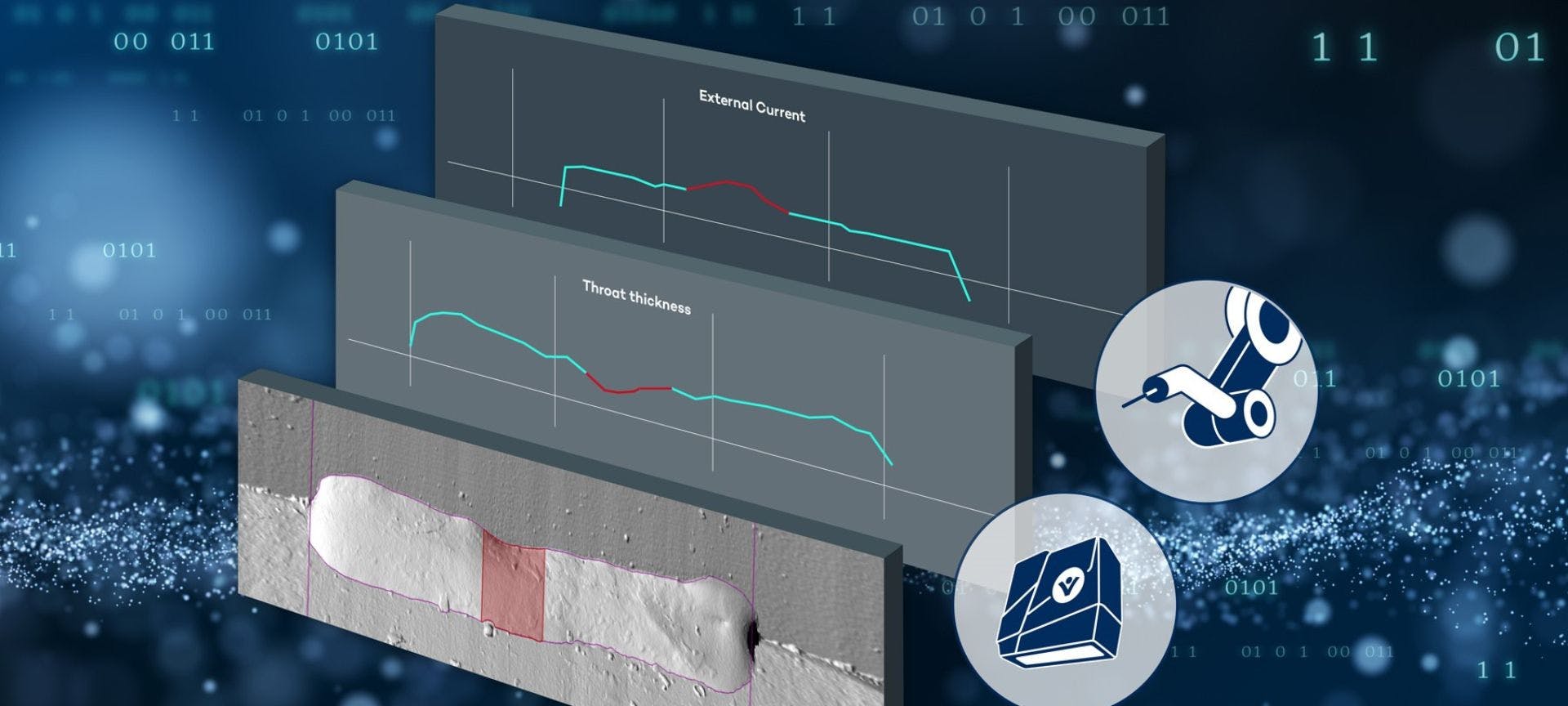

Oprogramowanie Weldloop firmy VITRONIC integruje dane z inspekcji spoin z danymi procesowymi z linii spawalniczej. Ułatwia to identyfikację przyczyn wadliwych spoin i optymalizację procesów spawania. Najnowsza wersja rozwiązania została wzbogacona o dodatkowe oceny, wizualizacje i narzędzia. Ułatwiają one analizę danych i eliminację źródeł wad - oraz oszczędzają cenny czas w produkcji.

Optymalizacja procesów spawania, aby uniknąć strat

W produkcji części karoserii lub osi do pojazdów, każdy pojedynczy szew spawalniczy musi być sprawdzony: nie ma miejsca na kompromisy, jeśli chodzi o bezpieczeństwo. Zautomatyzowane systemy inspekcyjne wykorzystują przetwarzanie obrazu, aby niezawodnie znaleźć wszystkie wady i udokumentować wyniki inspekcji. Części niezgodne są odrzucane i naprawiane.

Każda wada spawalnicza kosztuje niepotrzebny czas i pieniądze. Producenci pojazdów muszą działać efektywnie. Wykrycie wadliwych części przed dostawą to za mało. Celem musi być unikanie wad i odpadów od samego początku, jeśli to możliwe - poprzez szybkie znajdowanie i eliminowanie źródeł błędów. W ten sposób procesy spawania mogą stawać się coraz bardziej stabilne i niezawodne.

Łączenie danych z inspekcji i danych procesowych

Bez kontekstu dane z inspekcji wizualnej nie pozwalają jednak na bezpośrednie wnioski dotyczące przyczyn wad. Takie analizy nadal w dużej mierze zależą od doświadczenia inżynierów spawania: starają się oni znaleźć błąd, zmieniają parametry spawania i tym samym próbują go wyeliminować. To może zająć czas. W międzyczasie linia spawalnicza często stoi w miejscu. Dodatkowo taka metoda uniemożliwia ciągłą automatyzację linii.

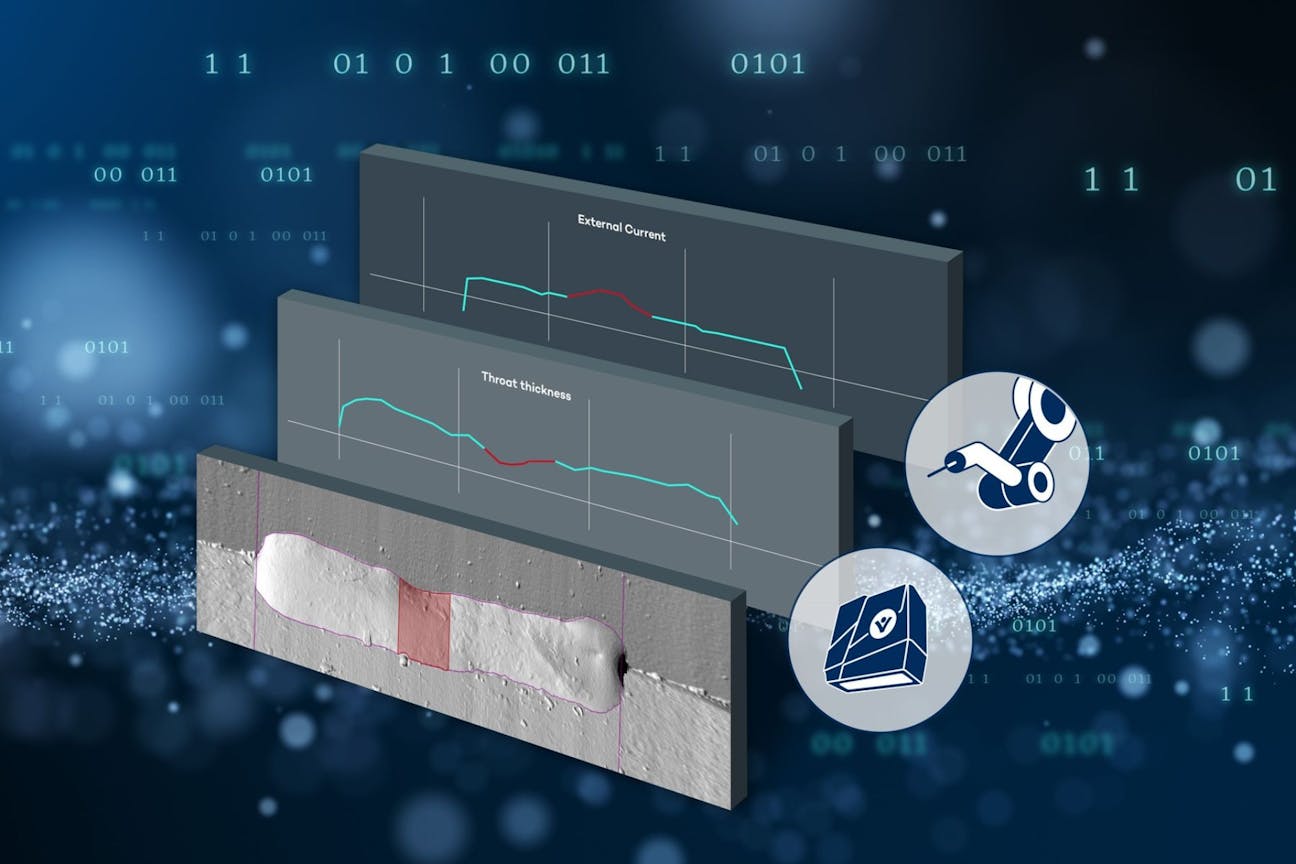

To dlatego VITRONIC, specjalista z Wiesbaden w dziedzinie przetwarzania obrazu w przemyśle, wprowadził oprogramowanie Weldloop na początku 2022 roku. Weldloop integruje dane z dwóch źródeł: dane 3D z automatycznej inspekcji spawalniczej z VITRONIC VIRO WSI i dane procesowe z linii spawalniczej w WeldCube Premium, rozwiązania do dokumentacji od austriackiego producenta Fronius. Oprogramowanie mapuje dane z obrazów i inspekcji z danymi procesowymi i wyświetla je razem. Ułatwia to identyfikację korelacji między wadliwymi szwami a odchyleniami w procesie spawania.

Eliminowanie błędów szybko przy użyciu ocen wizualnych i zintegrowanych rozwiązań

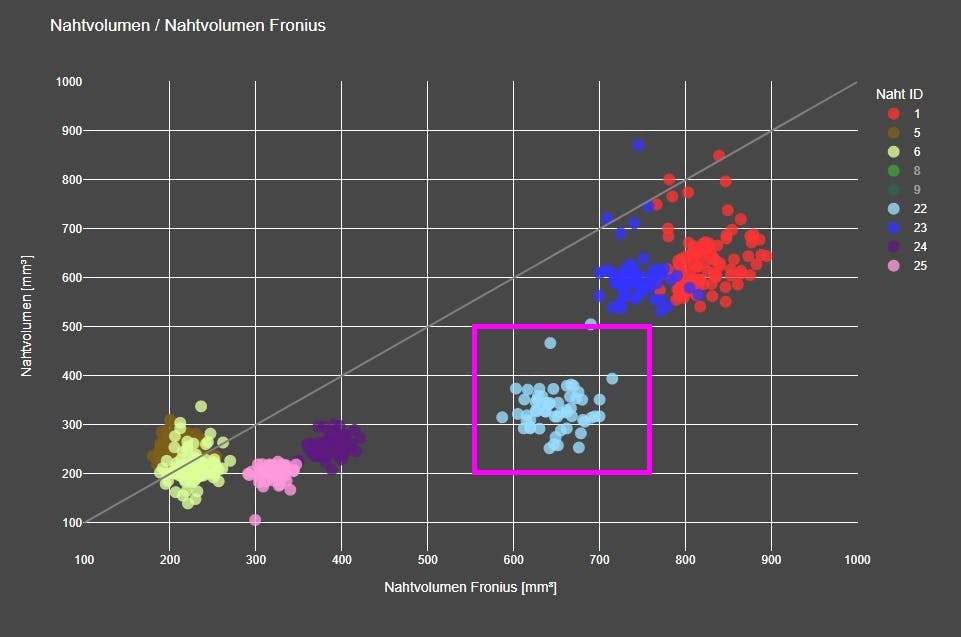

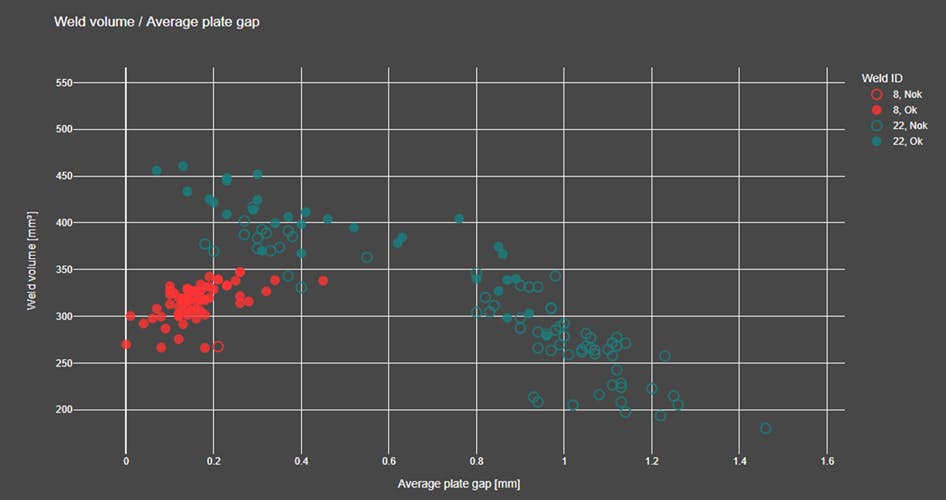

Najnowsza wersja Weldloop oferuje szereg nowych ocen, wizualizacji i narzędzi. Ułatwia to i przyspiesza analizę wad i ich eliminację przez inżynierów spawalniczych. Dzięki wizualizacjom takim jak wykresy punktowe, duże ilości danych mogą być wyświetlane jednocześnie, na przykład różne wartości mierzone z kilku spoin w jednym przeglądzie (zobacz wizualizację).

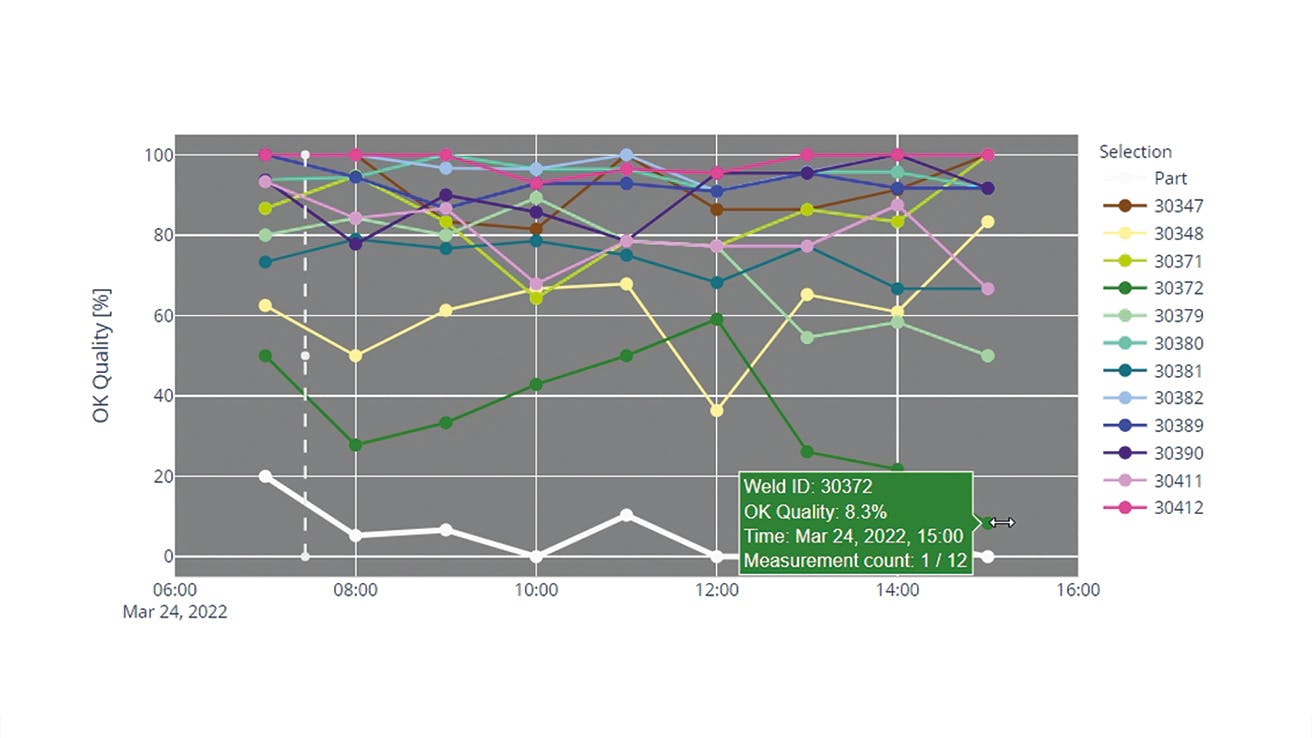

Korzystając z wyświetlaczy trendów, jakość komponentu oraz poszczególnych szwów można śledzić w czasie godzinowym, dziennym i tygodniowym. Jedno kliknięcie przenosi Cię bezpośrednio do szczegółowego widoku z wartościami mierzonymi poszczególnych szwów. Przyczyny błędów można prześledzić do poszczególnych stacji spawalniczych i dokładnych czasów.

Kilka kliknięć wystarczy, aby wyeliminować przyczynę: Pracownicy mogą sprawdzić w Weldloop, czy dane procesowe mieszczą się w określonych granicach i przejść bezpośrednio do Weldcube Premium, aby zoptymalizować parametry i limity stacji spawalniczej. Analizy ręczne stają się zbędne, podobnie jak ciągłe zmiany między różnymi stacjami i rozwiązaniami. Weldloop pozwala również na import ręcznych ocen defektów przez pracowników; na podstawie danych można zminimalizować pseudo defekty i zoptymalizować metody testowe.

Do dokumentacji, optymalizacji i audytów oprogramowanie zawiera szereg standardowych interaktywnych raportów (patrz wykresy rozrzutu). Wszystkie dane można przesyłać do zewnętrznych baz danych do długoterminowego archiwizowania.