Producción inteligenteLimpieza técnica en la producción y el montaje

La importancia de la limpieza técnica de los componentes durante la fabricación en los sectores de automoción y electrónica

¿Qué se entiende por limpieza técnica?

La limpieza técnica es un estándar en la producción y el montaje industriales: un componente está “técnicamente limpio” cuando no presenta impurezas que puedan dificultar su procesamiento o funcionamiento posteriores. El nivel necesario de limpieza depende del propio componente, el uso previsto que se le quiera dar y los pasos de procesamiento posteriores. Las partículas no deseables pueden ser astillas, fibras, pelusas, óxidos, corrosión o escamas, por ejemplo.

(Los contaminantes fílmicos, como los aceites, grasas y químicos, también revisten importancia; sin embargo, todavía no se han incluido en la descripción del apartado Limpieza técnica).

Los estándares de Limpieza técnica aparecieron por primera vez en el sector automovilístico alemán y, posteriormente, se adoptaron y adaptaron en otros sectores, como el de la electrónica y el médico.

¿Quién define las directrices de la Limpieza técnica?

A principios de los 2000, la asociación industrial alemana TecSa (nombre derivado del término alemán “Technische Sauberkeit” (Limpieza técnica)) creó y desarrolló un extenso conjunto de normas titulado “VDA Volume 19 Testing of Technical Cleanliness - Particle Contamination of Functionally Relevant Automotive Parts”. En él se describen los “procedimientos para extraer partículas de la superficie de los componentes, procedimientos analíticos para la medición y documentación de los resultados de las pruebas”. La versión VDA 19.1 revisada es válida desde 2015.

Además, en el año 2010 se publicó la norma VDA 19.2 con el título “Technical Cleanliness in assembly - environment, logistics, personnel, and assembly equipment”. El objetivo de la misma es ayudar a planificar y optimizar procesos de manera que se pueda evitar la contaminación en la cadena de procesos.

En el año 2007 se publicó el estándar internacional ISO 16232, totalmente compatible con la directriz alemana VDA 19.

La ZVEI alemana, la Asociación Alemana de Fabricantes Eléctricos y Electrónicos ha publicado su conjunto de normas adaptadas con el nombre "Technical Cleanliness in Electrical Engineering (Guide)". En el ámbito del sector médico, los estándares se documentan en el manual de la Asociación de ingenieros alemanes, VDI 2083 hoja 21 "Cleanroom Technology - Cleanliness of Medical Devices in the Manufacturing Process".

Importancia de la limpieza técnica

Las partículas de suciedad o películas en los componentes y ensamblajes pueden provocar daños, tanto molestos como fatídicos. Pueden mermar el funcionamiento o la vida útil de...

● los propios componentes cuando se empiezan a utilizar.

● otras partes del sistema en los que se utilizarán posteriormente (por ejemplo, en un motor).

● el equipo existente en otros procesos de producción y montaje.

En los sistemas mecánicos, esto se traduce en atascos de rodamientos o superficies deslizantes, en obstrucciones de filtros y boquillas o en bloqueo de válvulas. En los componentes electrónicos, la contaminación puede derivar en cortocircuitos, chispas de alta tensión y corrientes de fuga o contactos aislados.

Las partículas de suciedad suelen ser inocuas para los propios componentes, pero pueden provocar daños de otras maneras; por ejemplo, en circuitos hidráulicos (en el caso de combustibles o refrigerantes) si llegan hasta los filtros y las válvulas. En otro artículo encontrará un ejemplo detallado del peligro que entrañan las partículas para la batería de un coche eléctrico.

A mayor complejidad y sensibilidad de los componentes, mayor es la importancia que reviste la limpieza técnica. Los motores modernos con uso eficiente de combustible, por ejemplo, son mucho más susceptibles que los modelos más antiguos. En los sistemas de asistencia a la conducción, la más mínima partícula de suciedad en el sensor de una cámara podría generar errores que acabaran provocando un accidente.

¿Cómo puede determinarse la limpieza técnica?

La contaminación de los componentes puede provenir básicamente de tres fuentes distintas:

- De los propios procesos de producción y montaje de la empresa, en cuyo caso se trasladan a los procesos posteriores: por ejemplo, por serraduras y fresados (en la producción con corte metalúrgico), por abrasión, salpicaduras, etc.

- Llegan a los propios procesos de la empresa a través de piezas adquiridas a distribuidores.

- Llegan a los propios procesos de la empresa desde fuera; por ejemplo, a través del aire o la vestimenta de los empleados.

Lo más importante es definir los valores de limitación correspondientes durante el desarrollo: ¿qué nivel de limpieza es necesario? En función de la respuesta se deben adoptar las medidas adecuadas.

Evitar la contaminación por arrastre en sus propios procesos: por lo general, los componentes se limpian después de cada paso de procesamiento: se lavan si se trata de piezas que pueden entrar en contacto con líquidos o, en caso contrario, en el caso de las piezas electrónicas, por ejemplo, se pueden aspirar las partículas de suciedad.

Evitar la introducción a través de piezas compradas: en el caso de las piezas suministradas, el distribuidor debe garantizar la limpieza técnica; en caso contrario, estas deben limpiarse antes de ser utilizadas en otros procesos.

Evitar la introducción desde el exterior: el montaje de componentes puede realizarse en salas limpias; la filtración de aire, las cámaras de aire, los sistemas de transporte especiales, la vestimenta de protección para empleados y otras medidas evitan que los componentes se contaminen por la introducción desde el exterior.

Para asegurar la limpieza técnica debe tenerse en cuenta todo el proceso, incluido el transporte y el embalaje. Que los empleados estén cualificados y concienciados también es determinante. Si la planificación de producción o montaje se realiza desde el principio –por ejemplo en una gigafactoría nueva– la Limpieza técnica debería contemplarse desde el principio en todas las fases de planificación.

¿Cómo se puede comprobar la limpieza técnica de los componentes?

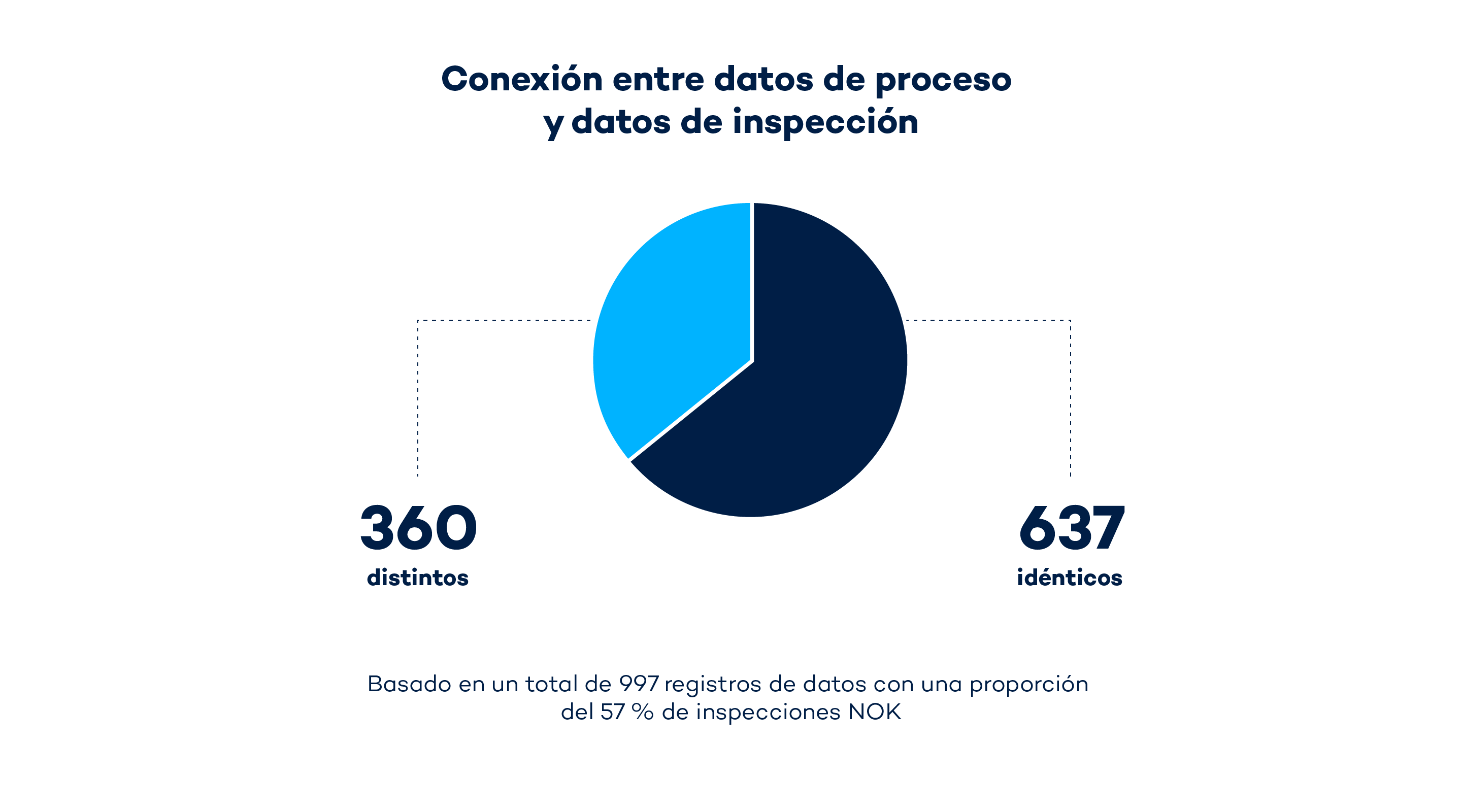

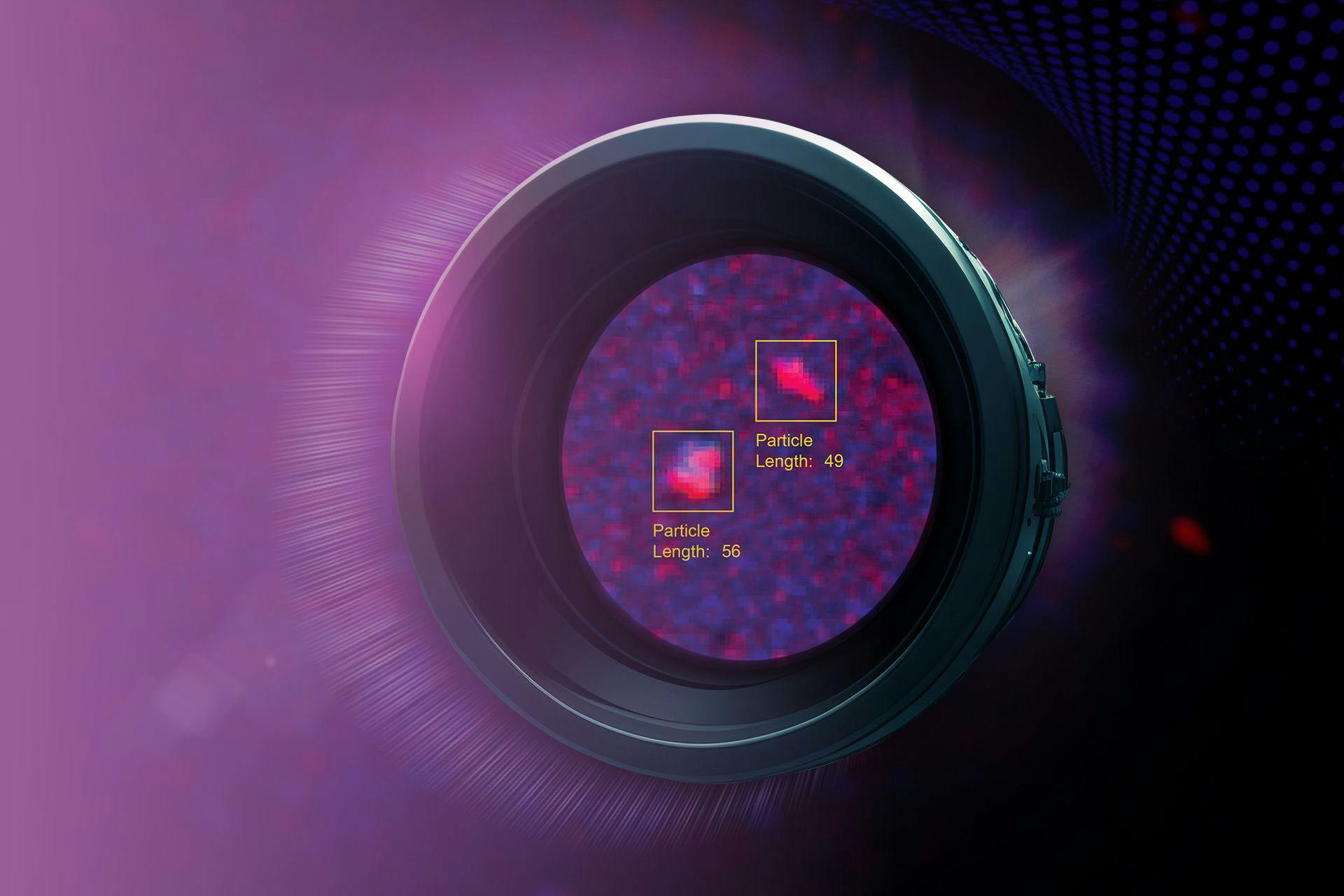

Para poder planificar medidas y valorar su eficacia, es preciso inspeccionar los componentes en busca de contaminación; la suciedad suele permanecer en el interior de los componentes, en zonas de difícil acceso. Es por este motivo que los laboratorios llevan a cabo controles aleatorios: el componente o la suciedad residual extraída se captura con un microscopio o escáner y se analiza y clasifica mediante el procesamiento de imágenes. Sin embargo, las muestras aleatorias solamente son significativas si las empresas son capaces de mantener procesos estables y fiables y, por lo tanto, también la calidad.

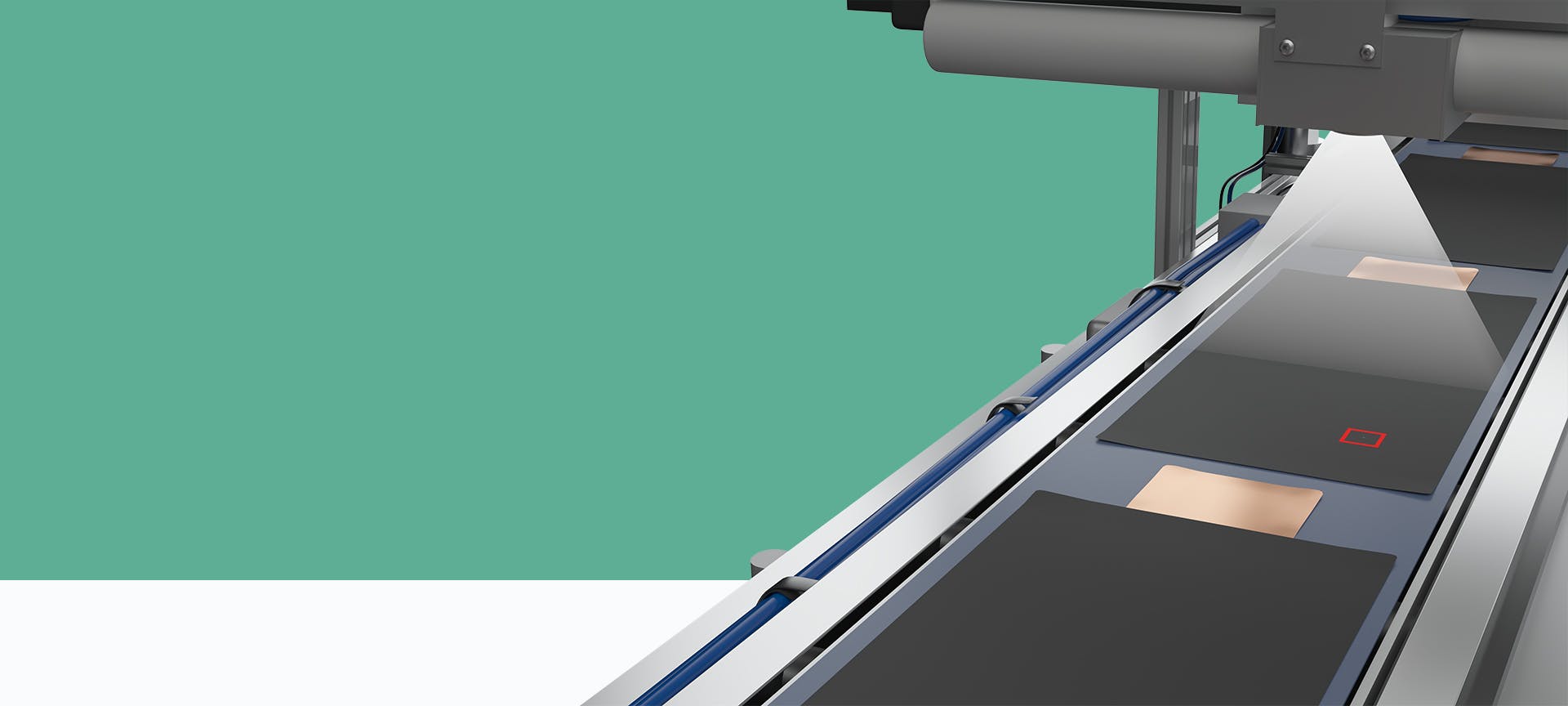

Cabe mencionar que también se utilizan otras soluciones para inspeccionar áreas más accesibles de los componentes: sensores de cámara escanean cada una de las piezas a inspeccionar directamente en la línea de producción o montaje; en el supuesto de detectar suciedad residual por encima de los valores límite, la pieza se descarta o se limpia de inmediato. Las áreas de aplicación de estos sistemas son el montaje de células de batería o las carcasas de batería de los coches eléctricos.

Información adicional: soluciones de detección de partículas para módulos de baterías

Le agradecemos su colaboración en la preparación de este artículo:

Instituto Fraunhofer de Técnica de la Producción y Automatización (IPA)

Mr. Dr.-Ing. Markus Rochowicz, responsable de grupo de limpieza tecnológica

Conclusión

CONCEPTOS CLAVE:

- Los componentes se consideran “técnicamente limpios” cuando no presentan impurezas que menoscaban su funcionamiento o posterior procesamiento.

- Se adoptan diferentes medidas para evitar que las partículas de suciedad penetren y se perpetúen en la cadena de procesos.

- Los componentes se someten a pruebas de limpieza en el laboratorio o directamente en la línea de montaje.