Case StudyAutomatisierte Schweißnahtinspektion an Rahmen von Batteriegehäusen

100% Qualitätssicherung bei der Produktion in der e-Mobilität

Im Überblick

- Optimierung der Qualitätssicherung

- Ökonomische sowie zeitliche Effizienz

- Reduzierung von menschlichen Fehlern

- Erhöhte Sicherheit am Arbeitsplatz

Über den Kunden

Die Wasiak Gruppe mit Hauptsitz in Hannover ist ein Tier-1-Zulieferunternehmen für die Automobil- und Medizintechnikbranche. Über 300 Mitarbeitende bedienen mehr als 65 Kunden in acht Ländern. Am polnischen Standort Brodnica produziert Wasiak S. A. Blechteile und komplette gepresste und geschweißte Baugruppen für die Automobilindustrie.

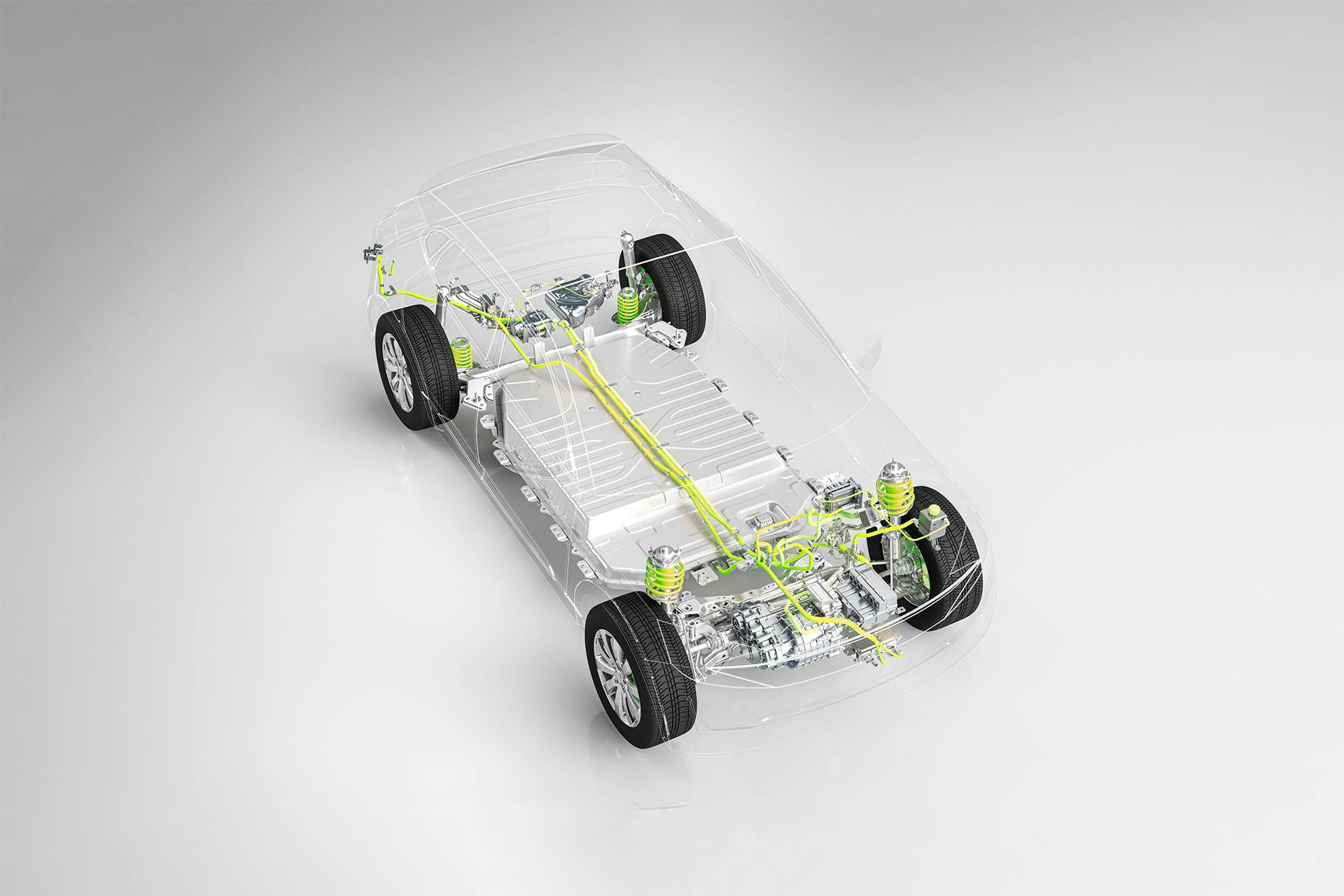

Der Kunde erwartet 100 Prozent fehlerfreie Teile: Der Rahmen für das Batteriegehäuse muss absolut stabil sein; er schützt die Batterie bei Aufprallen und verhindert, dass sie sich entzündet. Über fehlerhafte Nähte könnte außerdem Schmutz ins Innere gelangen.

Die manuelle Prüfung aller Schweißnähte ist bei hohen Produktionsmengen praktisch unmöglich; Fehler wären vorprogrammiert. Sie wäre auch zu langsam und zu umständlich: Der schwere Rahmen muss zur Prüfung mehrmals gedreht werden – eine hohe Belastung für Menschen. Deshalb forderte der Kunde eine automatisierte Qualitätsprüfung.

Die Lösung

Die Einzelteile des Batterierahmens werden vollautomatisch durch Roboter zusammengeschweißt. Direkt in der Schweißlinie scannt das VIRO WSI Schweißnahtprüfsystem von VITRONIC alle Schweißnähte eines fertigen Batterierahmens mit einem beweglichen Laserkopf. In der Inspektionsstation wird ein Rahmen nacheinander in vier Positionen gedreht, sodass der Scanner alle Nähte erreichen kann.

VIRO WSI erkennt alle Schweißfehler und gibt das Signal zur Ausschleusung bei Nicht-OK-Teilen (NOK). An einer Visualisierungsstation werden die fehlerhaften Teile manuell nachbearbeitet. Ein Display zeigt die Prüfergebnisse der einzelnen Nähte am Bauteil für den Arbeiter an. Er sieht genau, welche der über 200 Nähte nachgebessert werden müssen. Zudem kann der Werker ausgeführte Nacharbeiten in das System eingeben und zusammen mit den Prüfergebnissen dokumentieren.

Die automatisierte Inspektion ist präziser und zuverlässiger als die manuelle Sichtprüfung; NOK-Teile werden identifiziert, bevor sie zum Kunden gehen. Außerdem lassen sich viele Qualitätsmerkmale gleichzeitig kontrollieren.

Qualitätsmerkmale

- Abweichung der Schweißnahtposition

- a-Maß

- Durchbrand

- Einbrandkerben

- fehlendes Teil oder fehlende Schweißnaht

- Poren

- Schweißnahtbreite

- Schweißnahtlänge

- Schweißspritzer

- Spalthöhe bei Überlappnähten

- Vertiefungen

Alle Prüfergebnisse werden in verschiedenen Ansichten visualisiert und in Echtzeit-Statistiken dargestellt. Zudem werden sie mit Bauteil- und Nahtkennungen in einer internen Datenbank gespeichert. So wird alles umfassend dokumentiert und kann später ausgewertet und nachverfolgt werden.

Die Mitarbeiter von Wasiak S.A. wurden in einer mehrtägigen Schulung an dem neuen System trainiert und in den ersten Monaten bei Bedarf durch VITRONIC-Techniker unterstützt. Seitdem können sie das komplette System selbstständig bedienen und alle Einstellungen vornehmen. Natürlich bietet VITRONIC auch weiterhin Service für die Anlage an.

Das Ergebnis

Durch die automatisierte Schweißnahtinspektion wurden die Qualitätsanforderungen des OEM-Kunden zu 100 Prozent erfüllt, ohne die Produktion zu verlangsamen.

- 100%der Anforderungen wurden erfüllt.

VIRO WSI hat für uns bisher mehr als 1.000 Teile des Rahmens geprüft. In vielen Fällen hat es Teile mit Mängeln entdeckt, die so beseitigt werden konnten. Wir haben seit Beginn der Produktion keine Reklamationen vom Kunden erhalten."

Zusammenfassung

- Herausforderung: Wasiak S.A. produziert Rahmen für Batteriegehäuse für einen elektrisch betriebenen Kleintransporter. Der Fahrzeughersteller verlangt zu 100 Prozent fehlerfreie Teile.

- Lösung: Die über 200 Schweißnähte werden mit VITRONIC VIRO WSI automatisiert geprüft; fehlerhafte Nähte werden dadurch zuverlässig erkannt und manuell nachbearbeitet.

- Ergebnis: Nach über 1.000 gelieferten Teilen gab es keine einzige Reklamation durch den Fahrzeughersteller.