Case StudyAutomatische Prüfsysteme erkennen kritische Verunreinigungen

Partikeldetektion in der Produktion und Montage von E-Auto-Batterien

Partikelverunreinigungen stehen im Verdacht, Brände in Lithium-Ionen-Batterien auszulösen. Der Spezialist für industrielle Bildverarbeitung VITRONIC hat deshalb mehrere Verfahren entwickelt, um solche Partikel zuverlässig zu detektieren.

- Eine Batteriezelle besteht aus vielen hauchdünnen Elektrodenfolien

- Partikelverunreinigungen können Batteriebrände verursachen

- Bisherige Lösungen sind für die Massenfertigung ungeeignet

- Partikeldetektion stellt hohe Ansprüche an die Technologie

Partikelverunreinigungen können Batteriebrände verursachen

Es ist wortwörtlich keine große Sache, die Ingenieuren im Bereich E-Mobilität zunehmend Kopfzerbrechen bereitet: mikroskopisch kleine Rückstände in Batterien, sogenannte Partikelverunreinigungen. Hersteller vermuten, dass sie nicht nur hinter einigen der (zum Glück seltenen) Brände von E-Fahrzeugen stecken.

Die Teilchen können Kurzschlüsse auslösen und die Batterie erhitzen und entzünden. Im schlimmsten Fall, beim Thermal Runaway, brennt die Batterie komplett aus. Die Flammen werden über 1.000 Grad Celsius heiß und sind nur von der Feuerwehr mit Spezialgerät zu löschen. Worin liegt genau die Ursache?

Partikelverunreinigungen werden hauptsächlich an zwei Stellen zum Problem: im Inneren der Batteriezellen sowie außen an den Zellen beziehungsweise am montierten Batteriemodul. Die Erklärung liegt jeweils im Aufbau und dem Produktionsprozess einer Batterie. Analysieren wir zunächst den ersten Problemherd: das Innere der Batteriezelle.

In der Batteriezellfertigung

Eine Batteriezelle besteht aus vielen hauchdünnen Elektrodenfolien, die aufeinandergestapelt oder gewickelt sind: jeweils eine Anoden- und eine Kathodenfolie, getrennt durch eine Separatorfolie. In die Zwischenräume wird Elektrolyt-Flüssigkeit gefüllt. Beim Entladen der Batterien fließen Elektronen über die Kontaktanschlüsse aus der Anode zur Kathode; beim Laden verläuft der Prozess genau umgekehrt.

Die Folien werden mit einem Laser in Stücke geschnitten, um sie stapeln zu können. Dabei entstehen mikrometergroße Partikel. Weitere Partikel können durch Abrieb an den Transportvorrichtungen oder anderen mechanischen Teilen in der Fertigung entstehen. Zwar werden die Partikel etwa durch Unterdruck bzw. Absaugung entfernt, doch vereinzelt können Partikel auf den Folien hängenbleiben.

Ab einer Größe von zehn Mikrometern und mehr können solche Teilchen die zehn bis vierzig Mikrometer dicken Separatorfolien perforieren. Wenn die Lithium-Ionen dann direkt durch den Separator fließen statt über die Kontakte, entsteht ein Kurzschluss.

In der Batteriemodulmontage

Im zweiten Fall sieht es ganz ähnlich aus: bei Partikeln, die außen auf Batteriezellen hängenbleiben. Die einzelnen Zellen werden zu Batteriemodulen montiert, die später ins Batteriegehäuse eingesetzt werden. Jeweils eine Isolierfolie zwischen den Zellgehäusen verhindert, dass Strom zwischen den Zellwänden überspringen kann.

Die Modulmontage findet (im Gegensatz zur Zellfertigung) nicht im Reinraum statt, sodass leicht Schmutzpartikel eingetragen werden können: aus dem Fertigungsprozess, aus der Lieferkette oder aus der Umgebung. Durchdringen diese Partikel die Isolierschicht, lösen sie ebenfalls einen Kurzschluss aus. Der Stromfluss erhitzt die Batterie; selbst wenn sie nicht in Brand gerät, wird die Leistung stark beeinträchtigt.

Bisherige Lösungen für die Massenfertigung ungeeignet

Mit bisher bekannten Verfahren lassen sich Partikelverunreinigungen nicht zuverlässig detektieren. Bei der Endkontrolle von Batteriezellen werden diese mehrmals ge- und entladen und auf ihre elektronischen Eigenschaften geprüft. Zu diesem Zeitpunkt ist die Separatorfolie jedoch noch intakt; es ist kein Kurzschluss feststellbar. Erst mit der Zeit können die Partikel Richtung Separator wandern, bewegt durch die Kräfte, die beim Laden und Entladen entstehen.

Mit industriellen Mikroskopen sind zwar kleinste Partikel erkennbar, doch die Prüfung ist teuer und langsam. Mehr als Stichprobenprüfungen sind damit nicht möglich. Praktikable Systeme für den Einsatz in der Massenfertigung ließen also bislang auf sich warten.

Hersteller können das Problem nicht länger vernachlässigen

Dass es bisher trotzdem nur äußerst selten zu größeren Problemen gekommen ist, ist primär einer Tatsache zu verdanken: der bisher geringen Produktionsmenge. 2022 sind geschätzt 20 Millionen Elektrofahrzeuge weltweit auf den Straßen unterwegs.

Zwar kann noch niemand sagen, wie hoch der Anteil an kritischen Partikelverunreinigungen in Batterien genau ist. Hersteller gehen jedoch davon aus, dass es nicht bei den Einzelfällen bleiben wird, wenn in einigen Jahren hunderte Millionen Batterien und Fahrzeuge vom Band rollen. Deshalb suchen sie nach Lösungen, um vorbereitet zu sein – und große Rückrufaktionen und schlechte Presse möglichst von vornherein zu vermeiden.

Partikeldetektion stellt hohe Ansprüche an die Technologie

Partikelverunreinigungen zu detektieren ist allerdings kompliziert, aufgrund von zwei Faktoren. Erstens sind sie wie beschrieben winzig: Die relevanten Partikel haben eine Größe von zehn bis einigen hundert Mikrometer. Sie „verstecken“ sich auf einem zerklüfteten Untergrund. Ein Bild, um sich die Größenverhältnisse eines Partikels zu einer Elektrodenfolie mit 10 cm Breite vorstellen zu können: Es entspricht etwa einem Blatt Papier auf einer ein Quadratkilometer großen, hügeligen Fläche. Zweitens bieten die Partikel kaum Kontrast zum Hintergrund. Sie bestehen teilweise aus den gleichen Materialien, aus denen die Batteriezellen selbst gefertigt sind. Abhängig vom Umgebungslicht lassen sich die Partikel praktisch nicht erkennen.

Neue, automatische Prüfsysteme von VITRONIC

VITRONIC, Spezialist für industrielle Bildverarbeitung, hat diese Herausforderungen schon vor längerem erkannt und an der Entwicklung neuer Verfahren gearbeitet. Bei dem Prüfverfahren für die Folien in der Zellfertigung nahmen sich die Ingenieure das menschliche Verhalten zum Vorbild: wenn wir etwa eine Nadel auf dem Fußboden suchen, beleuchten wir ihn aus verschiedenen Winkel und versuchen die Nadel anhand der Reflexion zu erkennen.

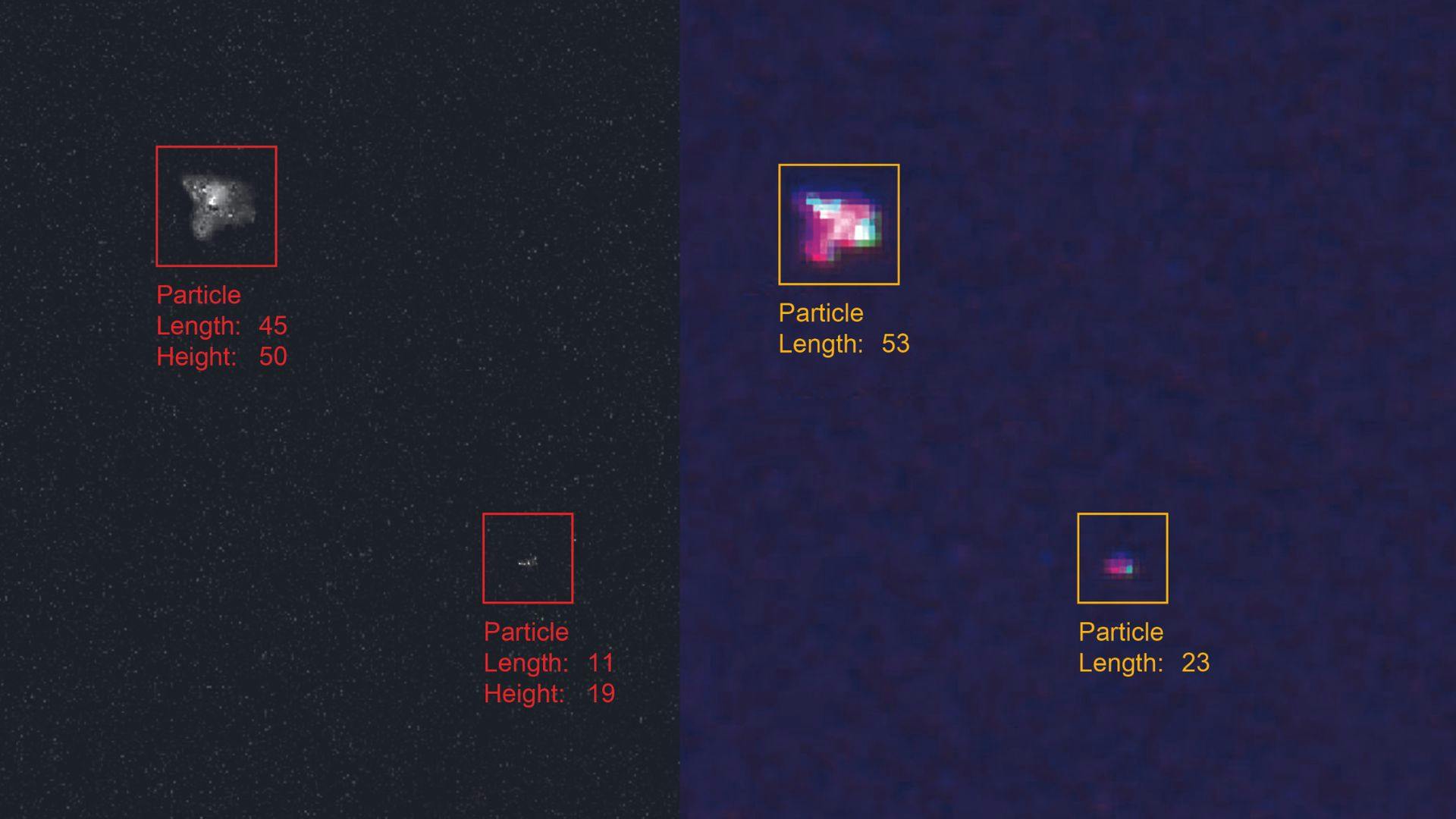

So ähnlich funktioniert der Kamerasensor des Systems: Er prüft die Folien, nachdem sie zugeschnitten und bevor sie gestapelt werden. Er macht gleichzeitig mehrere Aufnahmen aus unterschiedlichen Winkeln, mit jeweils unterschiedlicher Beleuchtung. Partikel werden ab einer Größe von zehn Mikrometer detektiert, automatisch vermessen und klassifiziert. Zusätzlich können weitere Fehler erkannt werden: etwa Lageabweichungen, Rand- und Schnittfehler oder durch den Transport veränderte Oberflächeneigenschaften der Elektroden.

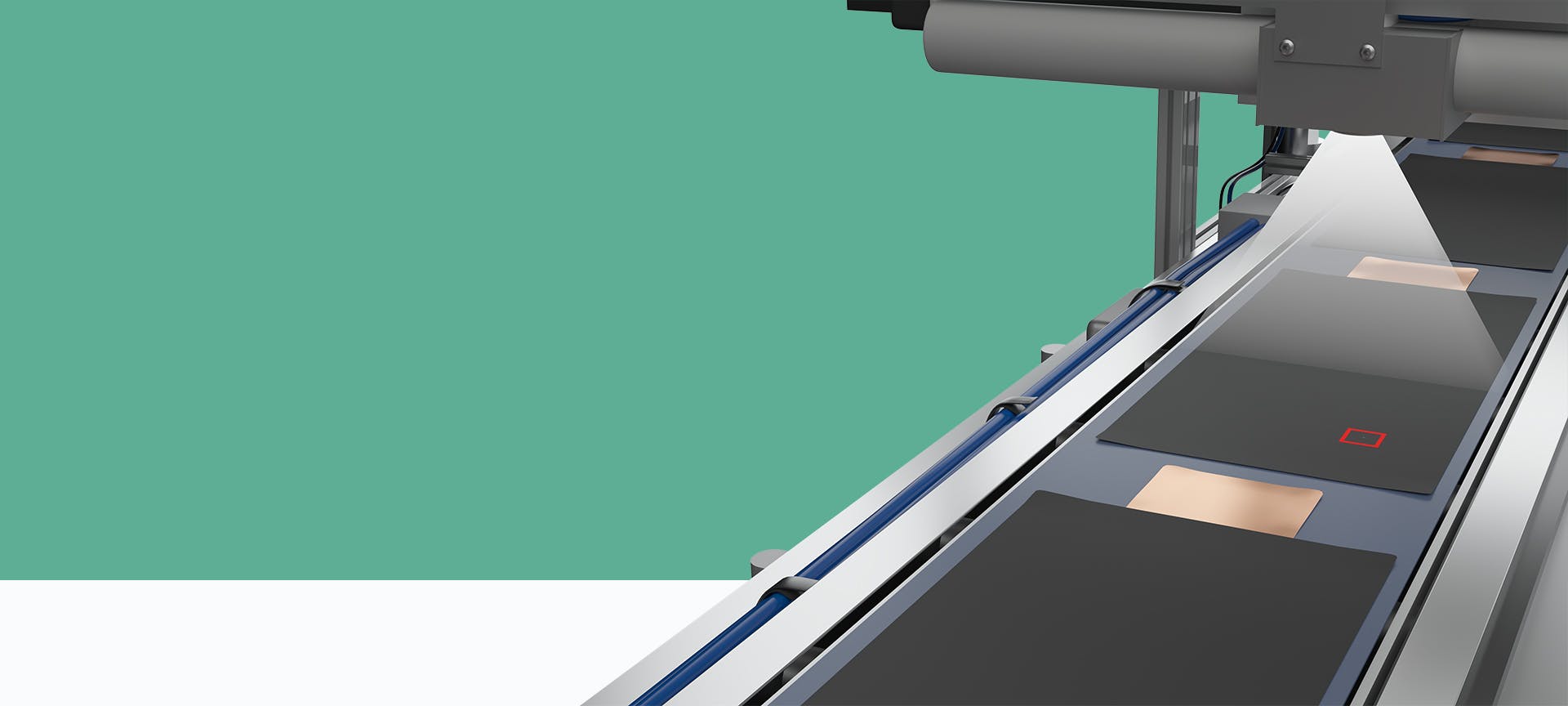

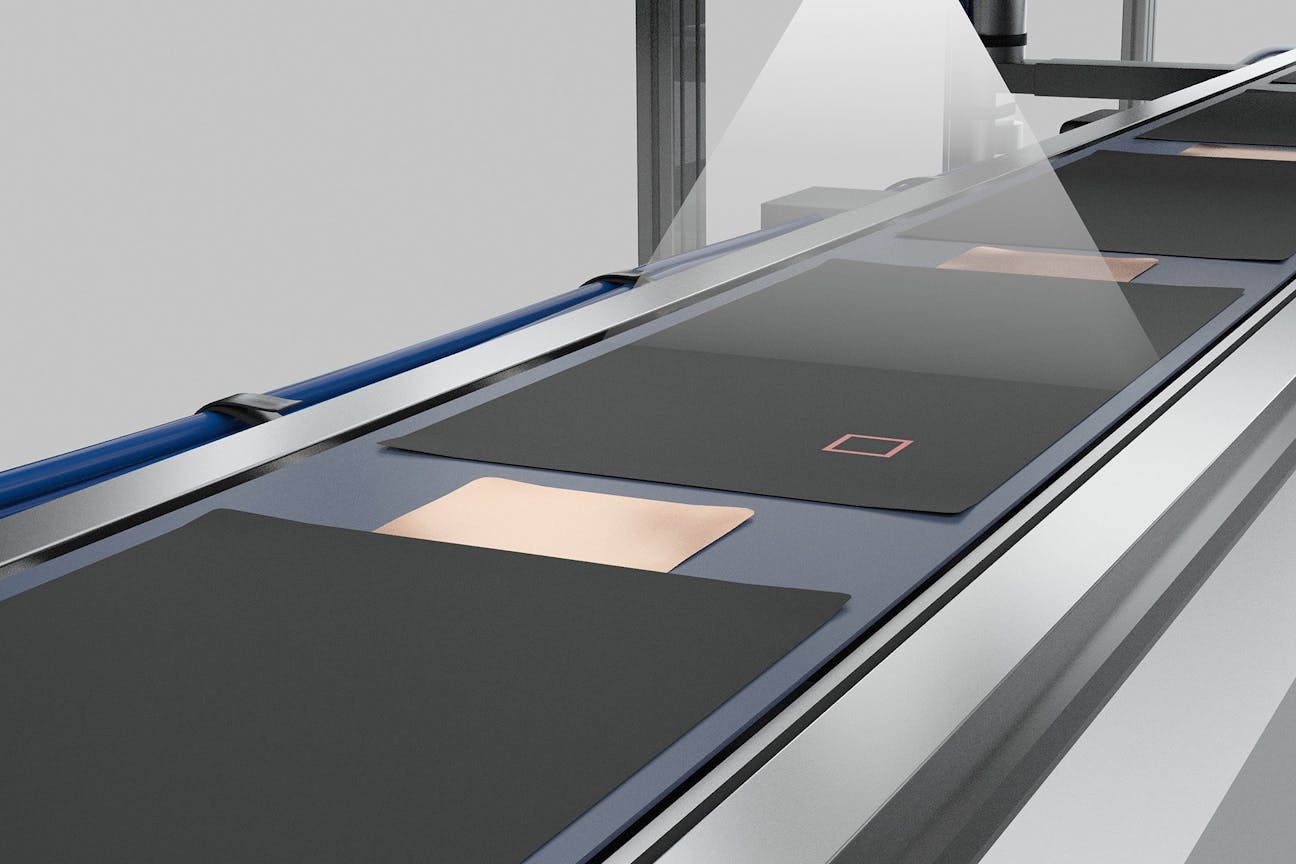

Für die Partikeldetektion auf den Zellgehäusen und dem gesamten Batteriemodul kommen andere Kamerasensoren zum Einsatz; auch das Detektionsverfahren unterscheidet sich. Für diesen Bereich sind Partikelverunreingungen erst ab einer Größe von etwa 100 Mikrometern relevant.

Lückenlose, automatische Inline-Prüfung möglich

Neben der extrem hohen Erkennungsleistung bringen diese Prüfsysteme einen entscheidenden Vorteil mit sich: Sie lassen sich direkt in der Fertigungs- und Montagelinie („inline”) installieren. Die Sensoren machen die Aufnahmen während der Linearbewegung der Teile; der Transport muss nicht angehalten werden.

Die Systeme von VITRONIC ermöglichen es Herstellern, einen bislang schwierigen Spagat zu schaffen: wirklich lückenlose Qualitätskontrollen durchzuführen und maximale Produktsicherheit zu garantieren, ohne die Produktion zu verlangsamen und die Kosten in die Höhe zu treiben. Stattdessen bilden die Prüfsysteme einen wichtigen Baustein für eine hochautomatisierte und effiziente Batteriefertigung.