Qualitätsprüfung von BatteriegehäusenFehlerfreie Gehäuse für E-Fahrzeug-Batterien

Alle Sicherheitsaspekte optisch prüfen – komplett inline und vollautomatisch

Qualitätsprüfung von Batteriegehäusen

Optische Inline-Qualitätsprüfung von Batteriegehäusen – die Komplettlösung

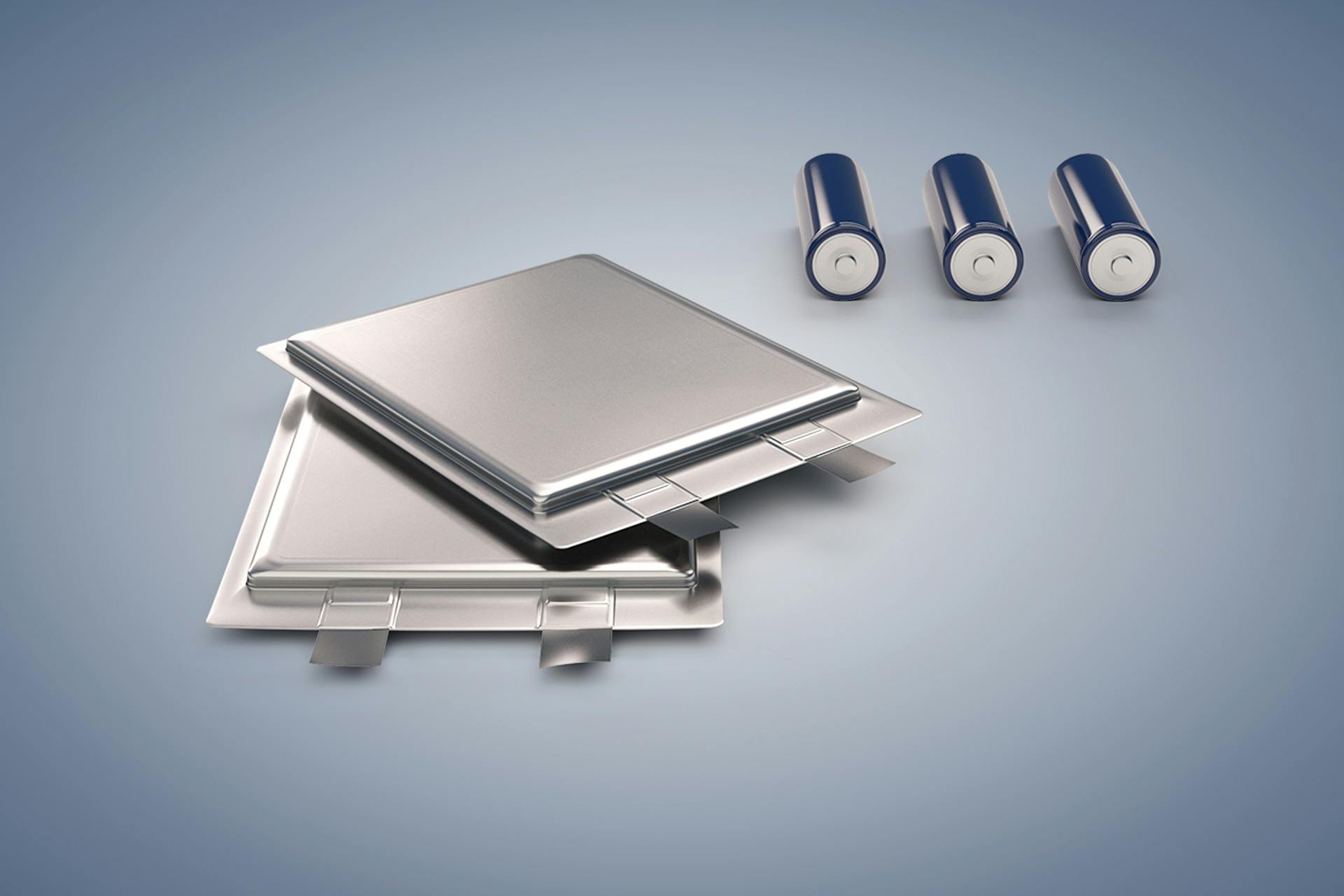

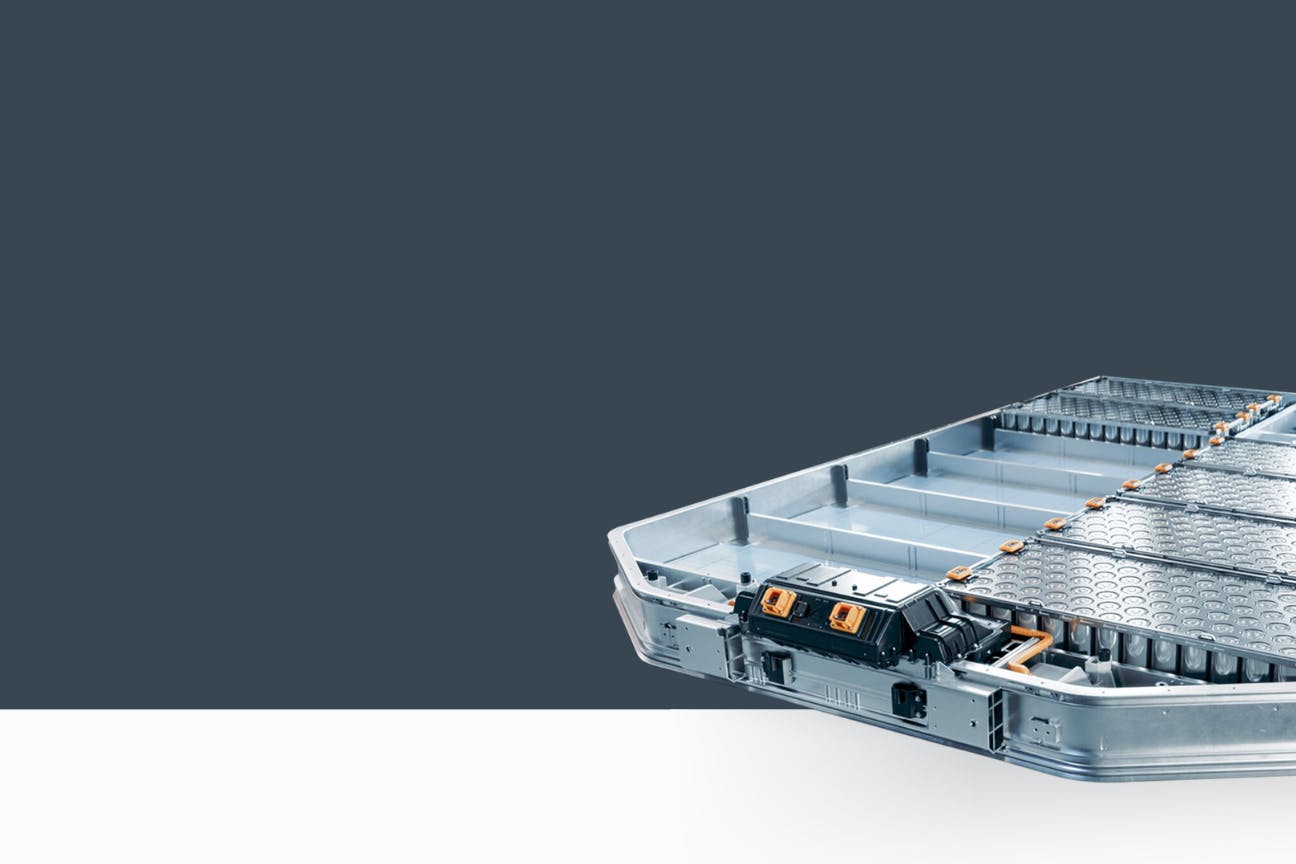

Das Batteriegehäuse beherbergt die wertvollste und kritischste Komponente eines E-Fahrzeugs. Höchste Anforderungen an Sicherheit und Qualität sind also selbstverständlich.

Gleichzeitig müssen Sie als Hersteller zu wettbewerbsfähigen Preisen produzieren.

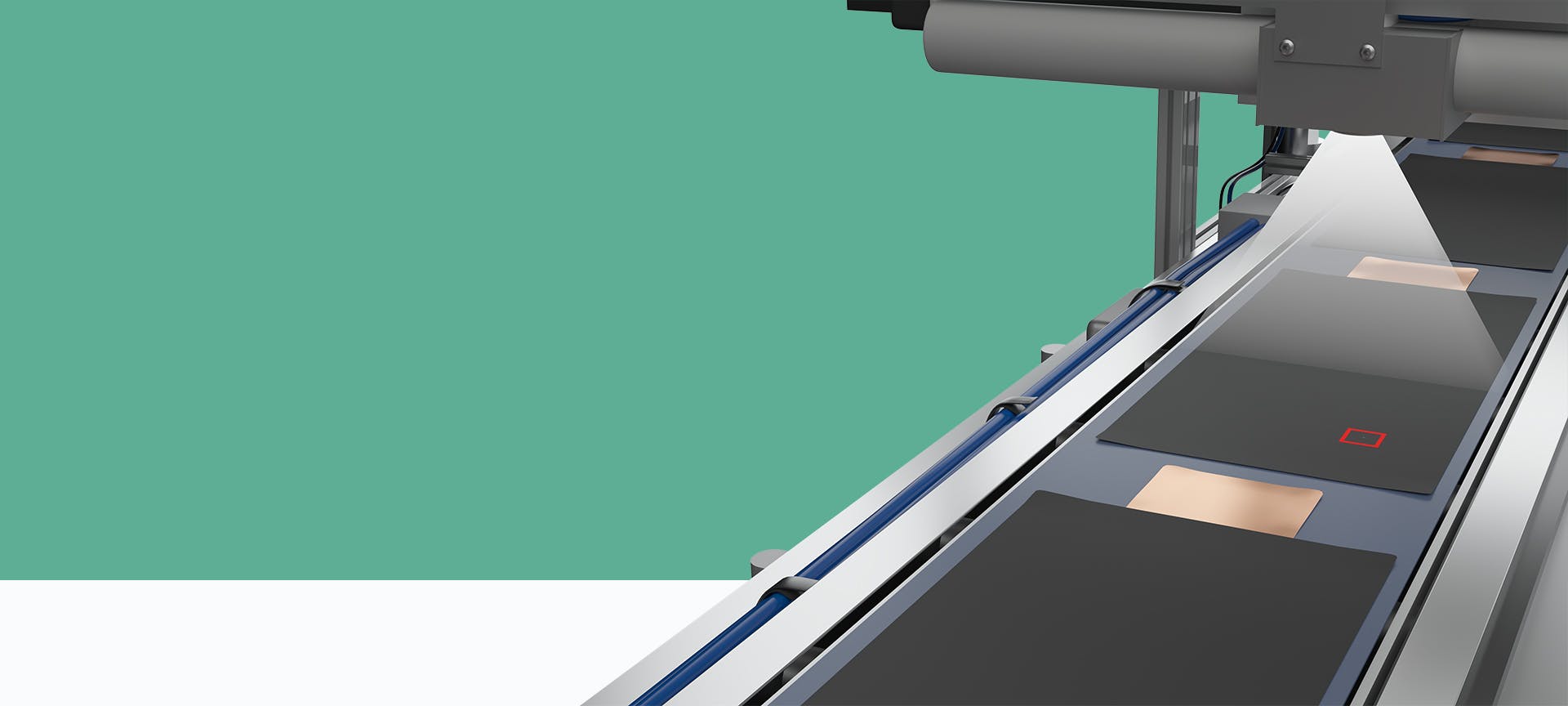

Mit den optischen Inspektionssystemen von VITRONIC schlagen Sie die Brücke zwischen den Zielen: Damit prüfen Sie Inline-Schweißnähte, Oberflächen und Befestigungen am Batteriegehäuse. Die Lösungen unterstützen Ihre hoch automatisierten Prozesse und ermöglichen eine Null-Fehler-Strategie.

Fehlerhafte Schweißnähte erkennen

Die Batterietechnologie für Elektroautos ist noch ein großes Entwicklungsfeld: Technische Weiterentwicklungen, steigender Wettbewerbsdruck und ein sich wandelndes Marktumfeld verlangen Batteriezell- und Modulproduzenten sehr viel ab.

Sie als Batteriefertiger können diesen Herausforderungen begegnen, indem Sie die automatische Qualitätsprüfung in Ihrer Batterieproduktion integrieren.

Denn wer sich am Markt behaupten will, muss sich von Anfang an durch Qualität und wettbewerbsfähige Preise von der Konkurrenz absetzen.

Verschmutze und beschädigte Oberflächen erkennen

Sorgen Sie für technisch saubere Bauteile, die einwandfrei ihre Funktion erfüllen.

Prüfen Sie alle Oberflächen des Batteriegehäuses auf Verunreinigungen durch Partikel, Schweißspritzer sowie auf Beschädigungen wie Kratzer.

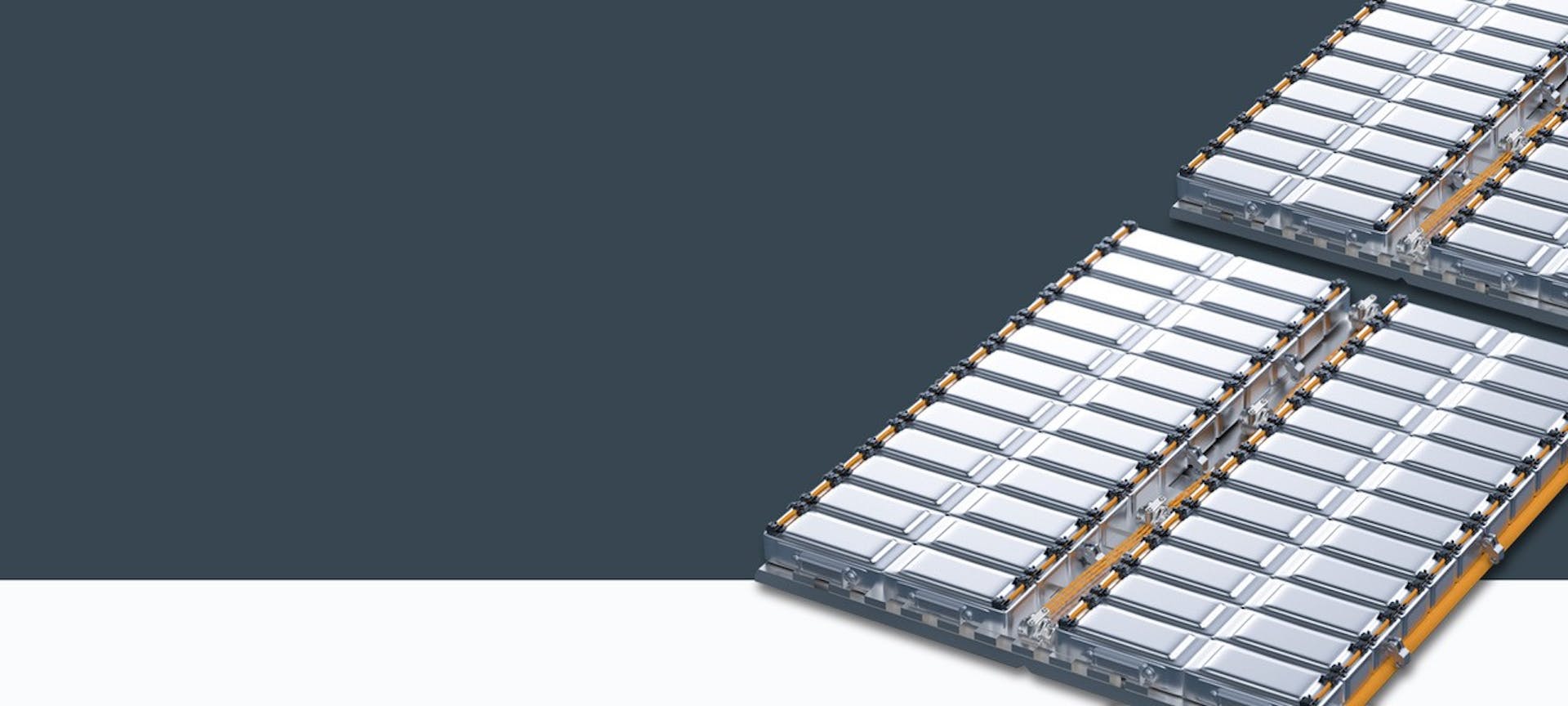

Fehlende und fehlerhafte Befestigungen erkennen

Stellen Sie sicher, dass alle Befestigungen korrekt am Batteriegehäuse angebracht sind.

Das Inspektionssystem kann bei Schrauben und Nieten aller Art erkennen, ob diese vorhanden und im richtigen Winkel angebracht sind. Ebenso erkennt es andere Materialien, wie Klebefolie, Schäume oder Dichtringe.

Automatische Inline-Prüfung

Vollautomatisiert und zuverlässig

Den Inspektionssystemen rutscht kein Fehler durch. Sie prüfen jede Stelle an jedem einzelnen Batteriegehäuse, rund um die Uhr.

Als Hersteller benötigen Sie keine menschlichen Prüfer und können stärker automatisieren. Sie senken Ihren Ausschuss und Ihre Herstellungskosten und vermeiden teure Reklamationen und Rückrufe.